In meinem letzten Blog habe ich die Auswirkung von Schutzlacken auf die Umwelt behandelt und wie die Branche dabei ist, neue Zusammensetzungen zu finden – in erster Linie lösungsmittelfreie wasserverdünnbare Materialien – die nur geringfügige Auswirkungen auf die Umwelt haben. In dieser vorliegenden Kolumne werde ich wie in den vergangenen Artikeln wieder Antworten auf Fragen geben, um aktuelle und häufig gestellte Fragen von unseren Kunden zu Lackeigenschaften, Auswahl und Auftrag zu beantworten. Außerdem möchte ich die Probleme unter die Lupe nehmen, die durch die Miniaturisierung von Elektronik entstehen, welche sicherlich Entwicklern und Produktionstechnikern aus der wachsenden Sparte von Kunden aus der Consumer-Elektronik Branche Kopfzerbrechen bereitet. Ohne weitere Umschweife präsentiere ich Ihnen nun im Folgenden die fünf „besten“ Fragen, die bei Vorbesprechungen mit unseren Kunden häufig auftreten.

Welche Kombination von Eigenschaften hätte ein Schutzlack unter Idealbedingungen?

Die Leistungsanforderungen an Schutzlacke werden immer anspruchsvoller, da elektronische Baugruppen immer widrigeren Betriebsbedingungen ausgesetzt werden. Der „perfekte“ Schutzlack wäre sowohl bei hohen als auch niedrigen Extremtemperaturen elastisch und würde auch bei hohen Temperaturen seine Eigenschaften behalten, ohne auszugasen. Außerdem würde er eine hervorragende Barriere gegen Feuchtigkeit bieten, sowohl in feuchten Umgebungen als auch bei der Gefahr der Benetzung mit Wasser. Er wäre äußerst widerstandsfähig gegen Lösungsmittel und korrosive Gase aber einfach zu entfernen, wenn Reparaturen oder Änderungen durchzuführen sind. Und letztendlich wäre der perfekte Schutzlack intelligent, würde sich selbst auftragen und nichts kosten – aber das ist ein ganz anderes Thema!

Doch im Ernst, ein idealer Schutzlack sollte auch lösungsmittelfrei und – wie ich in meiner letzten Kolumne in dieser Serie schon erwähnt habe – es gibt in diesem Bereich schon einige Fortschritte und damit eine neue Reihe innovativer, VOC-freier, schnell trocknender Hochleistungs-Zweikomponentenlacke, die im selektiven Beschichtungsverfahren aufgetragen werden können. Das lösungsmittelfreie, selektive Beschichtungsverfahren für Zweikomponentenlacke ist eine neue und bahnbrechende technologische Entwicklung, mit der die Vorteile von Zweikomponentenlacken voll genutzt werden können.

Wie hat das Platinendesign Auswirkungen auf die Auswahl des Beschichtungsmaterials?

Das Design der Platine hat keine direkten Auswirkungen auf die Auswahl des Beschichtungsmaterials, aber es legt fest, welche Auftragungsmethoden für den Lack eingesetzt werden können. Bestimmte Materialien, z. B. feuchtigkeitshärtende oder UV-härtbare Materialien, können schlecht im Eintauchverfahren verwendet werden, da das Material dann vorzeitig aushärten würde. Man kann also sagen, dass die Auswahl des Lacks indirekt mit dem Platinendesign zusammenhängt.

In den letzten 10 Jahren werden UV-härtbare Einkomponentenmaterialien immer mehr verwendet, da sie durch die schnelle Aushärtung erhebliche Produktivitätsvorteile bieten. Aktuell erhältliche Einkomponenten-UV-Materialien bergen jedoch häufig Probleme bei der vollständigen Aushärtung, wenn sie auf Platinen mit hohen Komponenten aufgetragen werden, die die Strahlung des UV-Lichts abdecken und wodurch größere Abstände erforderlich sind, die wiederum die Intensität und die Stärke der Aushärtung verringern. Folglich ist ein weiterer Aushärtemechanismus neben der UV-Aushärtung erforderlich – oft eine feuchtigkeits- oder wärmeaktivierte Methode.

Welche elektrischen Eigenschaften werden normalerweise von Schutzlacken gefordert?

Schutzlacke bilden eine schützende, isolierende Schicht. Der elektrische Parameter, der am häufigsten geprüft wird, ist der Oberflächendurchgangswiderstand, ein Messwert, der oft vor und nach der Beschichtung und nach der nachfolgenden Aussetzung an schwierige Umgebungen genommen wird, um die langfristige Isolationsleistung des Lacks zu prüfen. Der Lack sollte auch eine hohe dielektrische Durchschlagsfestigkeit aufweisen, wobei das Mindestniveau anhand der Trennung zwischen den Leiterbahnen und dem möglichen Unterschied zwischen nebeneinanderliegenden Leiterbahnen festgelegt wird.

Die dielektrischen Eigenschaften sind in Bezug auf die Signalintegrität der Platine ein sehr wichtiger Punkt. Schutzlacke, die auf solche Platinen aufgetragen werden, dürfen die Signalintegrität nicht beeinträchtigen und deshalb sind die Dielektrizitätskonstante und der dielektrische Verlust Parameter, die bei der Auswahl des Materials und der Bestimmung der Beschichtungsdicke berücksichtigt werden müssen. Abgesehen davon sind dielektrische Durchschlagsfestigkeit, dielektrisches Versagen und dielektrische Belastung häufig gemessene und angegebene Eigenschaften, die Designern die Möglichkeit geben, ausreichend Platz zwischen den Komponenten zu lassen bzw. die angeben, wieviel enger die Komponenten angeordnet werden können, wenn ein Schutzlack verwendet wird.

Die Auftragsmethode der Schutzlacke ist einer der wichtigsten Faktoren – wie kann die beste Möglichkeit definiert werden?

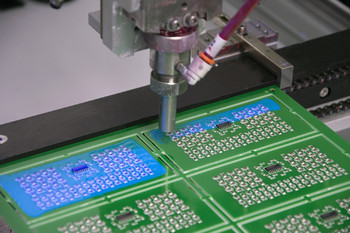

Es gibt nicht unbedingt die eine, beste Methode zum Auftragen eines Schutzlacks. Die gewählte Auftragsmethode für eine bestimmte Baugruppe hängt davon ab, welche Ausrüstung dem Hersteller bereits zur Verfügung steht, welche Beschichtungsverfahren verwendet werden, von der Durchlaufzeit (durchschnittliche Zeit zwischen dem Start der Produktion einer Einheit und dem Start der nächsten) und vom Design der Baugruppe. Dies umfasst sowohl die Bereiche der Platine, die beschichtet werden müssen, als auch die, die frei bleiben sollen (Anschlüsse, Schalter usw.).

Mit der idealen Auftragsmethode könnte sichergestellt werden, dass jede zu beschichtende Platine in ausreichender Dicke auf allen erforderlichen Metalloberflächen beschichtet würde, um sie vor der Umgebung zu schützen. Diese Anforderungen sind von Platine zu Platine und für die jeweiligen Umgebungsbedingungen immer unterschiedlich und deshalb müssen sie geprüft und verifiziert werden, bevor die Serienproduktion startet.

Welche Auswirkung hat der Trend zur Miniaturisierung auf die Entwicklung von Schutzlacken?

Der Trend in Richtung Miniaturelektronikbauteilen ist am stärksten bei Consumer-Elektronik zu beobachten und hat zur Entwicklung von ultradünnen Beschichtungsmaterialien in Dicken von unter 12 Mikrometern geführt. Dies, in Kombination mit internen Dichtungen und besseren Gehäusedesigns, hat zur Entwicklung von viel wasserbeständigeren Mobiltelefonen und anderen mobilen Geräten geführt.

In traditionellen Anwendungen, wie z. B. Luft- und Raumfahrt und der Automobilbranche gibt es ein doppeltes Problem durch den geringen Abstand zwischen den Komponenten (bzw. den Leitern) und der Anforderung, das Gewicht zu reduzieren, wodurch das Gehäuse der Platine weniger Schutz bietet. Dadurch muss der Schutzlack die Rolle als primärer Schutzmechanismus gegen Umwelteinflüsse einnehmen. So sind die Leistungsanforderungen an solche Schutzlacke extrem viel höher als früher, vor allem in Bezug auf den Schutz gegen Kondensation.

Ich hoffe, dass ich mit diesen Ausführungen einige Ihrer Fragen zu Schutzlacken beantworten konnte, und wie sie weiterentwickelt werden, um die Anforderungen moderner Herstellung und Platinendesigns zu erfüllen. Auch nächsten Monat wird es wieder einen Artikel geben und wenn Sie Fragen zu Schutzlacken an uns haben, zögern Sie nicht, uns eine Mail an info@electrolube.com zu schicken.