Diesen Monat möchte ich in meinem Blog Informationen zum Thema Vergussmassen mit Ihnen teilen. Im Prinzip werde ich die wichtigsten Gründe für die Verwendung von Vergussmassen und Gießharzen geben, ihre grundlegenden chemischen Zusammensetzungen darstellen und beschreiben, wie sich die einzelnen Harztypen voneinander unterscheiden. Ihre individuellen Eigenschaften sorgen dafür, dass die Leistung in einer großen Bandbreite an Umgebungsbedingungen maximiert werden kann.

Fangen wir mal ganz von vorn an: Warum, wo und wie vergießen wir Elektronik?

1) Feuchtigkeit:

Lassen Sie uns mit Feuchtigkeit beginnen, dem Erzfeind aller elektrischen und elektronischen Geräte: Es ist nicht genug, dass Feuchtigkeit Kurzschlüsse erzeugen kann, sondern sie führt auch noch zu einer vorzeitigen Leistungsbeeinträchtigung der Komponenten aufgrund von Korrosion. Aber es gibt eine Lösung hierfür, und darum sind Harze so wichtig. Polyurethanharze – sie sind normalerweise als Zweikomponentenprodukte erhältlich, welche nach dem Vermischen aushärten und die notwendige Feuchtigkeitsbeständigkeit bieten. Zusätzlich weisen sie eine herausragende elektrische Isolierung, Flexibilität und eine gute Adhäsion auf den meisten Substraten auf. Darüber hinaus bieten einige Polyurethan-Vergussmassen eine exzellente Beständigkeit gegen Meerwasser und Extremtemperaturen, wodurch sie für Marineanwendungen, wie z. B. den Verguss von Sensoren, bestens geeignet sind. Ein gutes Beispiel in dem Polyurethanharz zum Einsatz kommt ist der Verguss einer LED-Beleuchtungseinheit im Außenbereich. Hier bietet das Vergussmaterial den höchstmöglichen Schutz gegen Wassereindrang, eine ausgezeichnete Klarheit sowie UV-Stabilität, welches es für diese Anwendung zur besten Wahl macht.

Neben zweikomponentigen Polyurethanvergussmassen gibt es auch einkomponentige Polyurethanharze, die unter Feuchtigkeit aushärten. Diese eignen sich jedoch nicht für Anwendungen in denen Feuchtigkeitsbeständigkeit gefordert ist, da zum vollständigen Aushärten der Vergussmasse ein Eindringen von Feuchtigkeit erforderlich ist.

Einige Epoxidharze bieten ebenso eine gute Feuchtigkeitsbeständigkeit. Auch bieten sie eine schnelle Aushärtung, Härte und eine hohe Stabilität, besonders unter Einsatzbedingungen mit Temperaturschwankungen. Sie zeigen sehr gute Hafteigenschaften auf den meisten Substraten, auch auf schwierigen Oberflächen mit einer geringen Oberflächenspannung (wie z. B. PTFE) und sorgen so dafür, dass die vergossene Baugruppe wasserdicht bleibt.

2) Schutz gegen Chemikalien

Was kommt als nächstes? Möglicherweise müssen Sie Ihre elektrischen und elektronischen Komponenten auch gegen Chemikalien wie u. a. Säuren, Laugen, Lösungsmittel und eine ganze Palette an anderen Stoffen, die empfindliche Platinen und Komponenten beeinträchtigen können, schützen. In Sachen chemische Beständigkeit sind Epoxidharze Meister, wobei einige der besseren Polyurethanprodukte – sowie einige Zusammensetzungen auf Silikonbasis – ebenso ein gewisses Maß an Schutz bieten. Epoxidharze sind für den Schutz von elektrischen/elektronischen Geräten geeignet, die häufig oder permanent in Lösungsmitteln wie z. B. Diesel, bleihaltigem und bleifreiem Benzin und Nitroverdünnung eingetaucht werden.

3) Mechanische Stöße

Ein weiterer wichtiger Punkt ist der Schutz von Baugruppen vor mechanischen Stößen und Vibration. Hier ist ein nach dem Aushärten noch flexibles Produkt die bessere Lösung, da es in gewisser Weise mitschwingt und dadurch die vergossene Komponente gegen schädliche mechanische Bewegungen schützen kann. Polyurethanharze können neben ihren feuchtigkeitsbeständigen Eigenschaften diesen gewünschten Grad an Flexibilität bieten und sind deshalb bei Schutz vor Aufprall und Vibration die erste Wahl. Auch Silikonharze können herausragende Flexibilität bieten und sind gegen hohe Betriebstemperaturen beständig.

Eine weitere wichtige Belastung, die ich unbedingt erwähnen sollte, sind Temperaturschocks, die einen zerstörerischen Effekt auf elektronische Komponenten haben. Sie verkürzen im besten Fall die Betriebsdauer, führen im schlechtesten Fall jedoch zum Totalausfall. Die negativen Auswirkungen thermischer Belastungen können durch Zweikomponentenharze abgeschwächt werden. Diese eignen sich besonders für Anwendungen in denen Baugruppen häufigen thermischen Extrembelastungen oder Wärmeschocks ausgesetzt werden. Einige Materialien bieten darüber hinaus eine flammhemmende Wirkung.

4) Abdeckung

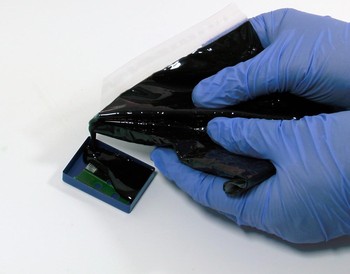

Schlussendlich sollte auch noch erwähnt werden, dass undurchsichtige Vergussmassen und Gießharze neben der oben genannten umfassenden Schutzwirkung auch die entsprechenden Komponenten blickdicht abdecken können. Dies ist gegen Nachahmungen und Kopieren von Leiterplatten-Layouts wirksam und schützt somit Ihr geistiges Eigentum.

Zusammenfassung

Was die Auswahl und Verarbeitung von Harzen betrifft, gibt es noch wesentlich mehr zu beachten. In den folgenden Monaten möchte ich Ihnen diesbezüglich hilfreiche Tipps und Ratschläge zum Design geben, um Sie bei der Entwicklung eins zuverlässigen Schutzes Ihrer Leiterplatten zu unterstützen.