Als ich das letzte Mal über das Thema Gießharze und Vergussmassen geschrieben habe, bin ich sehr ins Detail gegangen und habe die chemische Zusammensetzung und physischen Eigenschaften der Materialien, ihr Verhalten beim Mischen, Verarbeiten und Aushärten beschrieben. In dieser Ausgabe werde ich mich wieder an das bewährte Frage- und Antwortformat halten, um vier häufig gestellte Fragen zu Vergussmassen und ihrer Anwendungen zu beantworten. Ich hoffe, dies hilft Ihnen dabei, bestmögliche Ergebnisse beim Vergießen und Einkapseln zu erzielen. Auf die Materialauswahl gehe ich später ein, nun beginne ich erst einmal mit einem Hauptaspekt des Vergießens: wie kommt das Harz dahin, wo es hinsoll?

Auf welche Schwierigkeiten stößt man bei den physikalischen Mechanismen des Vergießens?

Es gibt eine Reihe von Problemen, auf die Sie beim Vergießen einer Komponente oder eines festgelegten Bereichs einer Leiterplatte stoßen könnten. Die folgenden zwei typischen Probleme sollten angegangen werden, um grundlegende Schwierigkeiten zu vermeiden:

- Eine gleichmäßige Verteilung der Vergussmasse in dem zu vergießenden Bereich, wobei sichergestellt werden sollte, dass alle Komponenten in diesem Teil vollständig bedeckt sind.

- Möglichst wenige Lufteinschlüsse in der Vergussmasse. Dies geschieht häufig, wenn beim Vergießen Turbulenzen entstehen. In der Nähe von Komponenten entstandene Luftbläschen sind äußerst unerwünscht, da dies die Wärmeableitungseigenschaften des Harzes beeinträchtigt und ein Überhitzen der Komponente fördert. Außerdem können Chemikalien die Komponente leichter angreifen.

Wie vermeide ich diese Probleme?

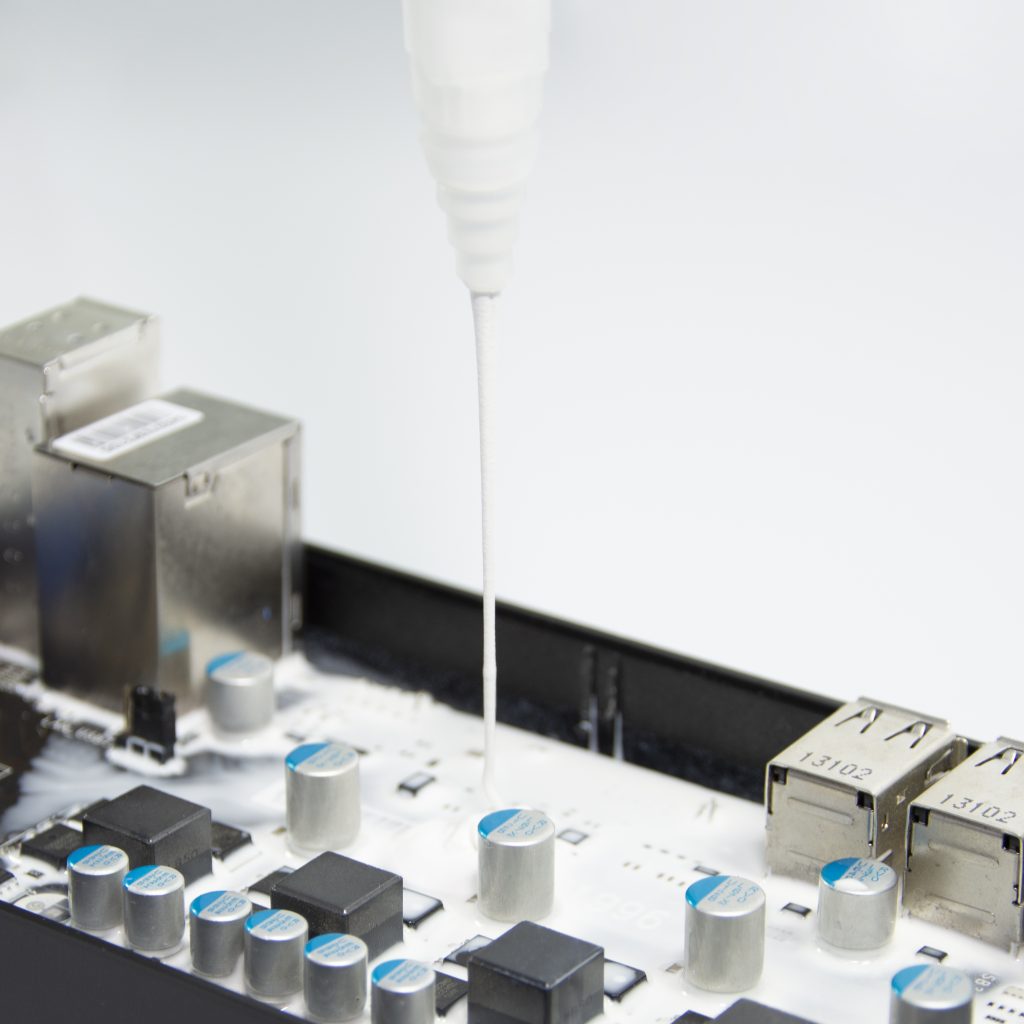

Dies hängt von der Größe und Geometrie der zu vergießenden Baugruppe ab. Beispielsweise ist es bei mittleren bis großen Einheiten ratsam, die Vergussmasse an zwei oder mehr Stellen einzufüllen, um den Materialfluss besser zu kontrollieren. Bei der Verwendung eines mobilen Dosierkopfes empfehle ich, die Vergussmasse als Schicht über die ganze Einheit zu verteilen, anstatt die erforderliche Menge an einer Stelle einzufüllen und das Material natürlich durch die Einheit fließen zu lassen.

Je mehr Komponenten sich auf der Platine (oder Baugruppe) befinden und je variabler sie in ihrer Geometrie sind, desto komplizierter sind die Flussmuster. Eine Möglichkeit ist, die Vergussmasse aufzuwärmen, um seine Viskosität zu verringern und den Fluss um eine komplizierte Komponentenanordnung zu verbessern. Zu beachten ist, dass die Topf- bzw. Verarbeitungszeit des Materials durch Erwärmen verkürzt wird. Wenn Lufteinschlüsse ein Problem sind, kann es sich anbieten, die Anordnung der Komponenten zu überarbeiten, um das Auftreten von Turbulenzen und damit das Potenzial für Luftbläschen zu verringern. Alternativ können Sie über ein Vergießen unter Vakuum nachdenken, womit Sie das Risiko von Lufteinschlüssen auf ein Minimum reduzieren und sicherstellen, dass das Harz in alle erforderlichen Stellen eindringt.

Wie wähle ich das am besten geeignete Harz für die Aufgabe aus?

Neben der Prüfung, ob die elektronische Baugruppe die Designkriterien erfüllt, ist die Auswahl der richtigen Vergussmasse der zweitwichtigste Aspekt des Designprozesses. Die wichtigste Information ist hierbei, wo und wie die fertige Einheit verwendet wird und welche Leistungskriterien erwartet werden. Hierbei kann es hilfreich sein eine nach Wichtigkeit sortierte Liste der Standard- und Extrembetriebsbedingungen, denen die Einheit ausgesetzt wird zu erstellen.

Dabei ist wichtig zu berücksichtigen, wie lange die Einheit diesen Extrembedingungen ausgesetzt wird. Es besteht ein enormer Unterschied zwischen der Spezifikation einer chemisch beständigen Vergussmasse, die vollständiges und dauerhaftes Eintauchen z. B. in Frostschutzmittel aushalten muss und einer, die nur gelegentlichen Frostschutzmittelspritzern, welche nach kurzer Zeit abgewischt werden, ausgesetzt wird.

Bei einer Maximaltemperatur von +150 °C für eine Anwendung ist es wichtig zu wissen, wie lang diese Temperatur anhält. Geschieht dies nur einmal täglich für wenige Minuten, während die normale maximale Betriebstemperatur +90 °C beträgt, reicht es völlig aus, ein Harz zu verwenden, welches eine normale Betriebstemperatur von z. B. +120 °C aufweist, da die meisten modernen Materialien für kurze Zeiträume relativ breite Ausreißer tolerieren.

Andere Anwendungsanforderungen, die berücksichtigt werden müssen, sind: flammenhemmende Eigenschaften, die Erforderlichkeit einer Zulassung nach UL 94, optische Klarheit und UV-Beständigkeit (vor allem bei LED-Baugruppen), Undurchsichtigkeit (wie oft gefordert um das Kopieren von Leiterplattendesigns zu vermeiden) und RF-Signalkompatibilität. Es ist immer zu empfehlen, Tests innerhalb der eigenen Anwendung durchzuführen, um die Eignung der gewählten Vergussmasse sicherzustellen, da jede Anwendung in Bezug auf die Betriebsparameter, -bedingungen und die Geometrie der Einheit einmalig ist.

Welche chemischen Zusammensetzungen für Vergussmassen gibt es und wie unterscheiden sie sich voneinander?

Die Zusammensetzung von Vergussmassen gliedert sich in drei Haupttypen: Epoxid, Polyurethan und Silikon. Epoxide weisen von den drei die höchste Festigkeit und die größte chemische Widerstandsfähigkeit auf. Sie sind allerdings oft spröde, können für Nacharbeiten/Reparaturen kaum oder gar nicht entfernt werden und sind normalerweise auf Betriebstemperaturen zwischen -40 °C und +180 °C beschränkt. Andererseits haften sie hervorragend auf vielen verschiedenen Substraten.

Polyurethane sind gleichermaßen fest und flexibel und sind für Anwendungen bei geringen Temperaturen geeignet. Aufgrund von Einschränkungen der chemischen Zusammensetzung von Polyurethanen ist diese Harzart jedoch nur für Anwendungen geeignet, die eine Höchsttemperatur von +110 °C erreichen (manche gehen bis +150 °C). Die Beständigkeit gegen Chemikalien ist bei einem Polyurethanharz allgemein geringer als bei einem Epoxidharz. Abhängig vom chemischen Grundstoff des Polyurethans ist es im Gegensatz zu Epoxiden jedoch besser gegen Wasserspritzer oder Eintauchen beständig sowie besser für feuchte Umgebungen geeignet.

Polyurethanharze werden unter anderem in Meeresanwendungen verwendet, wo der Schutz gegen Wasser am wichtigsten ist, sowie für Anwendungen, wo große physikalische Kräfte oder Biegebelastung auftreten, wie z. B. beim Vergießen von Beschleunigungsmessern oder in Straßenoberflächen eingelassene Sensoren. Wenn in kurzen Zeiträumen große Temperaturänderungen oder länger anhaltende Temperaturwechsel erwartet werden, ist die Flexibilität des Harzes von Vorteil, da die Wahrscheinlichkeit von Belastungsrissen gering ist.

Silikone weisen mit -50 °C bis +220 °C den größtmöglichen Betriebstemperaturbereich auf und bleiben nach dem Aushärten am flexibelsten – verglichen mit den anderen zwei Harzzusammensetzungen. Die Haftung auf bestimmten Untergründen ist jedoch schlecht und auch die Beständigkeit gegen Chemikalien lässt besonders bei Säuren, Aromaten und Ketonen zu wünschen übrig. Aufgrund des aliphatischen Grundstoffs bieten sie aber hervorragende UV- und Farbbeständigkeit, vor allem in direkten Außenanwendungen. Auch wenn sie meist große Unterschiede in Bezug auf die Leistungscharakteristika aufweisen, haben alle Harztypen hervorragende elektrische Isolierungseigenschaften in den jeweiligen Temperaturbereichen.

Bitte beachten Sie, dass diese Hinweise nur sehr allgemeine Richtlinien darstellen. Die chemische Zusammensetzung von Vergussmassen hat sich in den letzten Jahren erheblich weiterentwickelt. Auch gibt es mittlerweile Vergussmassen führender Hersteller wie z. B. Electrolube, die Eigenschaften und Leistungskriterien bieten, welche weit über das hinausgehen, was man normalerweise von der jeweiligen Harzart erwarten würde.