Die Elektronikindustrie ist eine der am schnellsten wachsenden Branchen mit einem nahezu unbegrenzten Anwendungsbereich. Leiterplatten (PCBs) sind in vielen Haushalts-, Industrie-, Automobil- und Militärgeräten enthalten und müssen vor ihrer Umgebung geschützt werden. Mangelnder Schutz kann zu Leistungseinbußen oder im schlimmsten Fall zu einem vollständigen Ausfall führen. Der Schutz kann in Form einer Schutzlackierung oder durch Vergussmassen erfolgen. Eine Frage, die hier bei Electrolube häufig gestellt wird:

“Was ist besser, um meine Leiterplatte zu schützen, eine Beschichtung oder ein Gießharz?”

Wie bei jeder guten technischen Antwort hängt es vom Grad des erforderlichen Schutzes vor den Umwelteinflüssen ab. Der erste zu berücksichtigende Punkt ist häufig die Konstruktion eines Gehäuses, in dem die Leiterplatte eingeschlossen wird. Wenn sich eine Baugruppe in einem Gehäuse befindet, das als primärer Schutz ausgelegt ist, wird diese häufig mit einem Schutzlack beschichtet, um als sekundärer Schutz zum primären Schutz durch das Gehäuse zu dienen. Sollte das Gehäuse nicht geeignet oder nicht in der Lage sein, der Baugruppe diesen primären Schutz vor den Umbebungsbedingungen zu bieten, ist in den meisten Fällen ein Gießharz die bessere Wahl.

Die nächste Frage sollte dann sein:

“Was ist ein Schutzlack und was ist ein Gießharz?”

Wenn wir beide betrachten, können wir überlegen, was die zwei gemeinsam haben. Nun, beide sind im Allgemeinen organische Polymere, die aushärten können, um eine elektrisch isolierende Schicht zu bilden, die einen gewissen Grad an chemischer und thermischer Beständigkeit besitzt. Die Chemie der verwendeten Polymere weist einen gewissen Grad an Gemeinsamkeiten auf, wobei Acryl, Epoxid, Polyurethan und Silikon am häufigsten vorkommen.

Vergussmassen

Vergussmassen bieten den höchsten Grad an Schutz für Leiterplatten. Gießharze können ab einer Dicke von 0,5 Millimetern aufgetragen werden, im Allgemeinen aber in viel dickeren Schichten. Die erhöhte Dicke führt zu einer signifikanten Gewichtszunahme und führt häufig zu einem höheren Stückpreis als bei einer Schutzlackierung. Die erhöhte Dicke bedeutet jedoch, dass die Leiterplatte, insbesondere bei längerem Eintauchen in Medien, weitaus besser vor chemischen Angriffen geschützt ist. Ein Harz kann auch einen weitaus besseren Schutz gegen physikalische Stöße bieten (abhängig von seiner Formulierung), da das Harz auf Grund seines Volumens dazu beiträgt, die auftretenden Kräfte in sich zu verteilen und abzuleiten, ohne dass die Leiterplatte konzentriert getroffen wird. Eine Schicht aus dunklem Harz kann die Leiterplatte vollständig verbergen, was eine gewisse Sicherheit vor dem Ausspionieren des Designs ermöglicht. Abhängig von der Wahl der Vergussmasse kann das Entfernen auch zur Zerstörung der Leiterplatte führen.

Durch den Verguss der gesamten Leiterplatte realisiert das Gießharz eine vollständige Isolierung für die Baugruppe, wodurch gute elektrische Eigenschaften mit einem hervorragenden mechanischen Schutz kombiniert werden. Die Notwendigkeit eines mechanische Schutz kann auf verschiedene Arten identifiziert werden. Ein verbesserter Schutz wird beispielsweise für Anwendungen mit längerer Exposition oder Eintauchen in aggressive Chemikalien oder für Anwendungen, die Vibrationen, Thermischen Schocks oder Stößen ausgesetzt sind, als erforderlich angesehen. Das höhere Schutzniveau wird durch die Masse und Dicke des die Baugruppe/Komponente umgebenden Gießharzes erreicht.

Vergussmassen sind im Allgemeinen 2K-Systeme (zweikomponentig), bei denen ein Harz (Teil A) mit der richtigen Menge an Härter (Teil B) gemischt wird, wodurch eine chemische Reaktion ausgelöst wird, die zu einem vernetzten Polymer führt. Vergussmassen haben im Allgemeinen eine viel höhere Viskosität als Schutzlacke und enthalten häufig mineralische Füllstoffe, um gewisse erwünschte Eigenschaften zu realisieren. Da, bis auf verschwindend wenige Ausnahmen, keine sprühbaren Kunstharze erforderlich sind, sind Harzformulierungen im Allgemeinen VOC-frei und die meisten sind so ausgelegt, dass sie bei Raumtemperatur aushärten. Die Aushärtezeit kann jedoch durch Anwendung von Wärme verringert werden, und für einige Vergussmassen kann eine Nachhärtung erforderlich sein damit das Harz seine optimalen Eigenschaften entwickeln kann. Die meisten Vergussmassen reagieren, sobald die beiden Komponenten miteinander vermischt sind. Die meisten Härtungsreaktionen sind exotherm, da chemische Bindungen aufgebrochen und neu angeordnet werden. Es liegt in der Natur der exothermen Reaktionen Wärme freizusetzen, so dass es heiß wird. Aber diese Wärme kann durch die Auswahl des Harztyps und die sorgfältige Beurteilung der Materialmenge, die in einem einzigen Prozessschritt vergossen werden muss, sowie durch das Design der Leiterplatte und des Gehäuse beeinflusst werden. Zu viel Gießharz auf einmal kann dazu führen, dass die Komponenten überhitzt werden oder sich im allerschlimmsten Fall der Verguss entzündet.

Aufgrund von Varianzen beim Vergießen ist es wichtig, dass die gesamte fertige Einheit dem späteren Einsatz entsprechend unter geeigneten Umgebungsbedingungen getestet wird. Dies können eben die exakten Bedingungen, oder sorgfältig geplante beschleunigte Tests, sein. Die Gießharze können auch separat unter verschiedenen Umgebungsbedingungen getestet werden, um ihre Spezifikationen und ihre Eignung für die Verwendung festzulegen. Wärend dieser Tests werden typischerweise Prüflinge, bestehend aus dem ausgehärteten Material und mit definierten Abmessungen, für einen festgelegten Zeitraum kontrollierten Bedingungen ausgesetzt. Das Aussehen, die Abmessungen und das Gewicht des Prüflings können vor und nach dem Test gemessen werden, um festzustellen, ob Änderungen aufgetreten sind. Darüber hinaus können elektrische und physikalische Eigenschaften vor und nach dem Testen bestimmt werden, die entweder generisch oder spezifisch für die endgültige Anwendung sein können.

Schutzlacke

Schutzlacke können verwendet werden, um Leiterplatten in einer Vielzahl von Anwendungen zu schützen und eine optimale Leistung unter härtesten Bedingungen sicherzustellen. Es handelt sich im Allgemeinen um einen dünn aufgetragenen Film, mit einer Trockenfilmschichtdicke von 25 bis 250 Mikrometern, was zu einer nur minimalen Gewichtszunahme der Baugruppe führt. Schutzlacke passen sich den Konturen der Platine und der darauf befindlichen Bauteile an und bieten maximalen Schutz bei minimaler Gewichts- oder Dimensionsänderung. Dies ist möglicherweise der Hauptvorteil von Schutzlacken gegenüber Verguss- und Einkapselungsharzen. Oft sind Beschichtungen klar, so dass die beschichteten Komponenten leicht zu identifizieren sind. Schutzlacke sind meist leicht wieder entfernbar, um bei Bedarf Nacharbeiten und den Austausch von Komponenten zu ermöglichen. Die chemische und thermische Beständigkeit von Schutzlacken ist im Allgemeinen bei kurzer Einwirkzeit gut. Eine Schutzlackierung belastet die Komponenten auf der Leiterplatte relativ wenig. Dies ist ein besonderer Vorteil, wenn eine Komponente dünne Kontaktbeinchen aufweist.

Schutzlacke können verwendet werden, um Leiterplatten in einer Vielzahl von Anwendungen zu schützen und eine optimale Leistung unter härtesten Bedingungen sicherzustellen. Es handelt sich im Allgemeinen um einen dünn aufgetragenen Film, mit einer Trockenfilmschichtdicke von 25 bis 250 Mikrometern, was zu einer nur minimalen Gewichtszunahme der Baugruppe führt. Schutzlacke passen sich den Konturen der Platine und der darauf befindlichen Bauteile an und bieten maximalen Schutz bei minimaler Gewichts- oder Dimensionsänderung. Dies ist möglicherweise der Hauptvorteil von Schutzlacken gegenüber Verguss- und Einkapselungsharzen. Oft sind Beschichtungen klar, so dass die beschichteten Komponenten leicht zu identifizieren sind. Schutzlacke sind meist leicht wieder entfernbar, um bei Bedarf Nacharbeiten und den Austausch von Komponenten zu ermöglichen. Die chemische und thermische Beständigkeit von Schutzlacken ist im Allgemeinen bei kurzer Einwirkzeit gut. Eine Schutzlackierung belastet die Komponenten auf der Leiterplatte relativ wenig. Dies ist ein besonderer Vorteil, wenn eine Komponente dünne Kontaktbeinchen aufweist.

In der Regel hat eine Schutzlackierung vor normalen atmosphärischen Bedingungen zu schützen. Zuallererst werden im Allgemeinen Tests durchgeführt, die sowohl die elektrische als auch die mechanische Leistungsfähigkeit von auf Substraten aufgetragenem ausgehärtetem Schutzlack bewerten. Diese Testmethoden finden sich in jedem diesbezüglichen Standard. Anschließend können die Umgebungsbedingungen verändert werden, um die Leistungsfähigkeit der Beschichtung unter strengeren Bedingungen zu beurteilen. Solche Bedingungen können Salzsprühnebel, hohe Luftfeuchtigkeit, hohe Temperatur und thermische Veränderungen entweder als allmählicher Anstieg oder Abfall der Temperatur oder als sofortiger thermischer Schock umfassen. Nachdem Baugruppen solchen Umgebungsbedingungen ausgesetzt wurden, kann die Beschichtung erneut auf ihre elektrischen und mechanischen Eigenschaften hin getestet werden, um ihre Eignung für verschiedene Anwendungen zu bestimmen.

Die meisten Beschichtungen sind 1K-Systeme (einkomponentig), die eine lange Verarbeitbarkeit, eine niedrige Aushärtungs- oder Trocknungstemperatur und eine kurze Trocknungszeit aufweisen. Als einkomponentige Lösung sind sie eindeutig einfacher zu verarbeiten und aufzutragen. Die meisten 1K-Beschichtungen sind jedoch mit Lösemitteln verdünnt, um ihre Viskosität für das jeweilige Auftragungsverfahren zu modifizieren. Die Beschichtung kann manuell mit einem Pinsel, einer Spritzpistole oder sogar durch ein Tauchen von Hand aufgetragen werden. Beschichtungen werden jedoch zunehmend von automatisierten selektiven Beschichtungssystemen aufgebracht, um einen kontrollierten und konsistenteren Prozess zu realisieren.

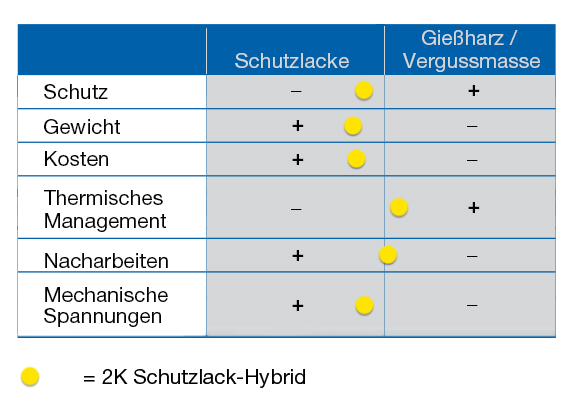

Die seit Neuestem verfügbaren zweikomponentigen (2K) Polyurethan-basierten Schutzlacke kombinieren den Schutz und die Eigenschaften einer Vergussmasse (siehe unten) mit der einfachen Verarbeitbarkeit eines Schutzlack, jedoch ohne Verwendung von Lösemitteln, was ihnen einen Umweltvorteil verschafft. Diese schaffen eine hervorragende Abdeckung und ihre überlegene Flexibilität bietet Schutz für empfindliche Komponenten. 2K-Beschichtungen besitzen ganz hervorragende mechanische Eigenschaften und Abriebfestigkeit. Da sie zweikomponentig sind, erfordern sie eine ausgefeiltere Anlagentechnik als 1K-Schutzlacke und sind schwer wieder zu entfernen, was die Reparatur von Leiterplatten sehr schwierig macht.

Die weit verbreitete Verwendung von Sprüh-Applikatoren zur Schutzlackierung erfordert, dass der Schutzlack eine ausreichend niedrige Viskosität aufweisen muss, damit das Material während des Sprühprozesses zerstäubt werden kann. Dies hat traditionell dazu geführt, dass Schutzlacke einen hohen Anteil an Lösungsmitteln enthielten, um die Viskosität des Basisharzes zu senken. Der Lösemittelgehalt vieler Schutzlacke hat dazu geführt, dass häufig Wärme verwendet wird, um die Lösemittel auszutreiben, damit die Beschichtungen aushärten können. Im Fall des Aushärtens bei Raumtemperatur könnte es sein, dass Lösemittel in der Beschichtung eingeschlossen bleiben und ein vorzeitiges Versagen der Baugruppe verursachen könnten.

Mit zunehmendem Umweltbewusstsein haben sich die Arten der verwendeten Lösemittel geändert, um die VOC (flüchtige organische Verbindungen) sowie den Prozentsatz des im Schutzlack enthaltenen Lösemittels zu senken. Moderne Schutzlacke sind oft lösemittelfrei und werden als Lack mit 100% Feststoffanteil bezeichnet, da das gesamte auf die Leiterplatte aufgebrachte Material vernetzt und so einen Trockenfilm mit ähnlicher Dicke wie die nass aufgebrachte Beschichtung bildet. Diese Schutzlacke mit 100% Feststoffanteil können je nach Formulierung durch Hitze, Feuchtigkeit oder UV-Strahlung aushärten.