In den letzten Monaten habe ich das Thema Schutzlacke oder Conformal Coatings so ausführlich wie möglich behandelt. In meiner neusten Kolumne werde ich nun einige der wesentlichen Faktoren für Entwickler bei der Auswahl von Schutzlacken erörtern. Wie wir alle erfahren haben, sind die Dinge manchmal nicht so einfach oder unkompliziert, wie wir sie gerne hätten, und in jeder Ingenieursdisziplin besteht immer eine geringe Chance, dass etwas schiefgehen könnte. Glücklicherweise liegt der Schlüssel, um diese Möglichkeit auszuschöpfen, darin, so gut wie möglich vorbereitet zu sein. Für den Zweck dieser Kolumne werde ich mich darauf konzentrieren, Ihnen in meinem folgenden Fünf-Punkte-Leitfaden zu helfen, Fallstricke zu vermeiden. Also, los geht’s…

Schutzlackwerte verstehen

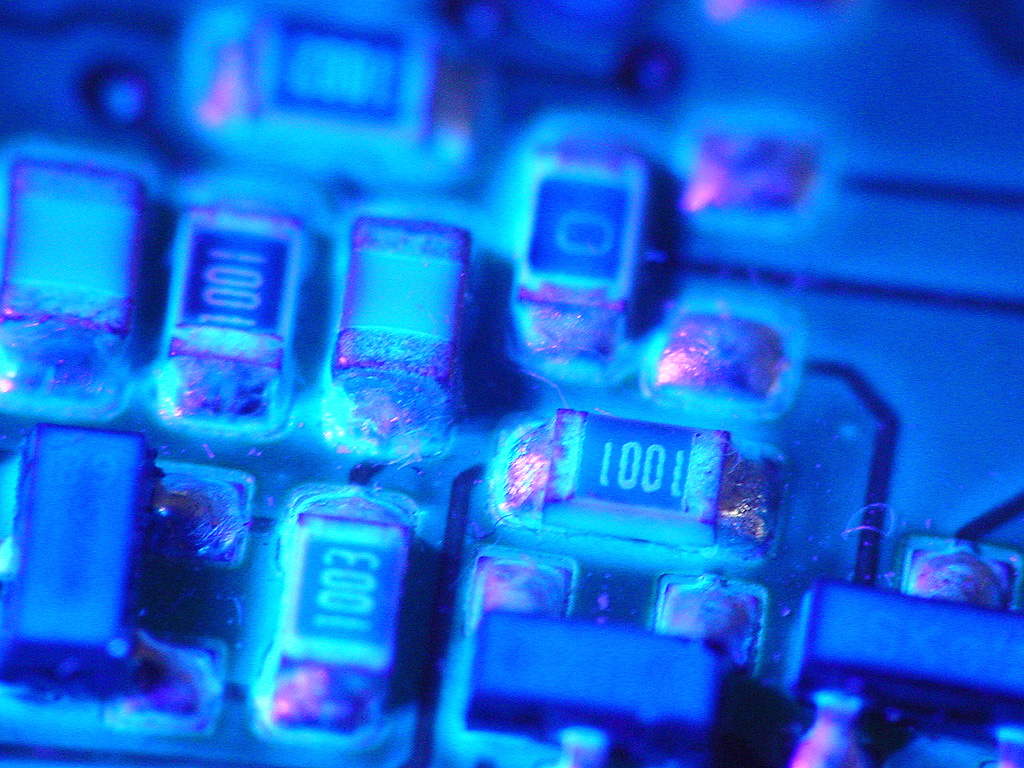

Berücksichtigen Sie bei der Auswahl eines Schutzlacks kritische Materialparameter wie den Wärmeausdehnungskoefizienten (WAK/CTE), E-Modul, Glasüberganstemperatur (Tg) und Gasdurchlässigkeit, da Schutzlacke in diesen Punkten stark variieren können. Entwickler sollten sich auch bewusst sein, dass die in einem Datenblatt des Herstellers aufgeführten Werte im Allgemeinen bei Innenraumbedingungen für kürzlich ausgehärtete Schutzlacke gemessen werden. Daher ist es wichtig zu verstehen, wie sich das Verhalten von Materialien mit Temperatur und Zeit ändert (insbesondere Alterung bei höheren Temperaturen). Der Materialhersteller kann eventuell Informationen dazu, wie sich die Materialien mit Temperatur und Zeit verändern zur Verfügung stellen. Es ist jedoch unbedingt zu berücksichtigen, dass die Materialien vom OEM getestet werden müssen, um sicherzustellen, dass das Material für die Verwendung in ihren Baugruppen geeignet ist. Auch müssen Temperaturschwankungen berücksichtigt werden. Wenn zum Beispiel Thermoschock- oder Temperaturwechselbeanspruchungen nicht berücksichtigt werden, kann dies zu Rissen im Lack führen, was die Schutzfähigkeit stark beeinträchtigt.

Die richtige Schichtdicke

Es ist wichtig, die richtige Schichtdicke zu erzielen; bedenken Sie, dass eine zu dicke Beschichtung zu einem Einschluss von Lösungsmitteln in Bereichen führen kann, in denen der Lack nicht vollständig aushärtet. Temperaturänderungen, mechanische Stöße und Vibrationen können dann zu Rissen im Schutzlack führen. Als Faustregel gilt, dass Schutzlacke nicht dicker als nötig aufgetragen werden oder die Dicke überschreiten sollten, für die sie vorgesehen sind. Außer in den rauesten Umgebungsbedingungen, ist die Abdeckung oft wichtiger als die Schichtdicke selbst. Wenn Sie jedoch Zweifel haben, wie Sie die optimale Schichtdicke erreichen können, raten wir Ihnen dringend, dies mit Ihrem Schutzlackhersteller zu besprechen.

Kennen Sie Ihre Komponenten

Die Kenntnis Ihrer Komponenten ist für einen erfolgreichen Beschichtungsprozess von zentraler Bedeutung. Allein die Kenntnis darüber, welche Arten von Komponenten beschichtet werden sollten oder nicht beschichtet werden können, bietet dem Beschichter bei Fertigungsvorgängen mehr Flexibilität. Wenn eine Komponente NICHT beschichtet werden MUSS, wird diese zu einem „Freihalte“-Bereich. Die technische Zeichnung sollte diese Komponenten nicht nur kennzeichnen, sondern auch die Toleranz für diesen freizuhaltenden Bereich angeben. Dabei ist eine klare Toleranzangabe besonders wichtig. Der Hersteller muss genau wissen, wo Schutzlack aufgetragen werden muss und wo nicht. Es wird empfohlen, die Bereiche, die beschichtet werden müssen, die die nicht beschichtet werden dürfen, sowie die Bereiche ohne Präferenz anzugeben, damit der Beschichtungsprozess so reibungslos wie möglich ablaufen kann. Unklare Angaben in technischen Zeichnungen sind unbedingt zu vermeiden. Dies gilt besonders für die Festlegung der Beschichtung um Steckverbinder und Anschlüsse. Erwähnenswert ist auch, dass Entwickler sich nicht auf einen Schutzlack verlassen sollten, um eine schlechte Komponentenauswahl auszugleichen. Einige sind feuchtigkeitsempfindlicher als andere, und wenn das Bauteil versagt, hat das Versagen möglicherweise keinen Zusammenhang mit der Beschichtung. Der Auswahlprozess des Lacks ist in diesem Fall absolut entscheidend, um ein erfolgreiches Ergebnis zu erzielen.

Beschichtung aus der Gasphase

Bei der Auswahl von Schutzlacken sollte unbedingt berücksichtigt werden, dass es einen großen Unterschied zwischen lösungsmittelhaltigen oder flüssigen Schutzlacken und Beschichtungen gibt, die durch Vakuumbeschichtung oder chemische Gasphasenabscheidung aufgebracht werden. Aufdampfen ist ein teurer Prozess, in dem konventionelle Lacke nicht verwendet werden können. Der am häufigsten im Vakuum aufgebrachte Schutzlack ist Polyparaxylylen (z. B. Parylen). Diese Art von Prozessen erfordern u. a. eine andere Maskierung und eine andere Oberflächenvorbereitung. Wenn sich Entwickler für eine aufgedampfte Beschichtung entscheiden, ist es wichtig, das Design der Leiterplatte zu kennen, da nicht alle Schaltungen für die Vakuumbeschichtung geeignet sind. Im Zweifelsfall sollten die Designer mit dem Materialanbieter oder dem Unternehmen, das die Beschichtung vornehmen wird, zusammenarbeiten, um die speziellen Vorgaben zu Verwendung dieser Materialien zu ermitteln.

Kommunikation ist alles

Schließlich ist das größte Geschenk, das ein Entwickler dem Produktionsteam machen kann, ein paar Tage in der Fertigung zu investieren. Ich kann nicht genug betonen, wie wertvoll diese Zeit ist, um sicherzustellen, dass das Design den Beschichtungsprozess reibungslos durchläuft. Sie bietet die Möglichkeit, den Prozess zu beobachten und mit den Prozessfachleuten zu sprechen, die dies tagtäglich tun. Die Anwender in der Fertigung werden in der Lage sein, Schlüsselelemente zu vermitteln und auch schlechte Praktiken zu erkennen. Wenn Entwicklung bzw. Konstruktion und Produktion zusammenarbeiten, wird das Ergebnis fast immer erfolgreich sein.

Wenn Sie Fragen haben oder weitere Informationen zur Auswahl und/oder Anwendung von Schutzlacken benötigen, können Sie auf den Erfahrungsschatz unserer Mitarbeiter des Technischen Support-Teams zurückgreifen, die Ihre Fragen gerne beantworten und Sie fachkundig beraten. Schauen Sie sich meine nächste Kolumne an, in der ich mich mit weiteren beschichtungsbezogenen Betrachtungen befassen werde.