Letztes Jahr habe ich das Thema thermische Managementmaterialien vorgestellt – wozu diese notwendig sind, welche Materialien und Methoden zur Verfügung stehen, wie sie am besten aufgetragen werden, usw. Jeder Artikel in diesem Blog basiert auf häufig gestellten Fragen unserer Kunden. Bisher hat mein Kollege Alistair Little in seinen Beiträgen Gießharze im Detail beschrieben. Nun wurde ich wieder eingeladen, um meine letzte Serie fortzuführen. Dieses Mal beschäftige ich mich mit einer 5-Punkte-Anleitung für die Auswahl und den Auftrag des Materials und damit also stärker mit der praktischen Seite des thermischen Managements.

Die Größe zählt – Wärmeleitmaterial oder Gap-Filler?

Genaue Kenntnis der Abmessungen Ihrer Anwendung ist äußerst wichtig, um das richtige thermische Managementmaterial auszuwählen. Eine thermische Schnittstelle ist der Spalt zwischen einer Komponente und ihrer Wärmeableitung. Das wärmeableitende Material, das in diesem Spalt verwendet wird, wird als Wärmeleitmaterial (TIM – Thermal Interface Material) bezeichnet. Dieser Spalt ist normalerweise sehr klein, d. h. im Mikrometerbereich. Eine Gap-Filler-Anwendung hat dahingegen mehr mit dem Abstand zwischen der Komponente und dem Metallgehäuse um eine Elektronikbaugruppe zu tun und wird normalerweise in Millimeter gemessen. In diesem Fall wird ein wärmeleitendes Material verwendet, um das Auftreten von Wärmestau in der Einheit selbst zu verhindern, wenn das Gehäuse als Wärmeableitung verwendet wird.

Der Unterschied zwischen ein paar Mikrometern und ein paar Millimetern kann für die Leistungsfähigkeit des gewählten thermischen Materials ausschlaggebend sein. Wenn z. B. ein Wärmeleitmaterial zum Füllen von größeren Spalten verwendet wird, kann es in der dickeren Schicht instabil werden und bei Vibrationen oder nach thermischen Extrembelastungen leicht verschoben werden. Andersherum kann es bei der Verwendung eines Gap-Fillers in einer Wärmeleitflächenanwendung schwierig werden, eine dünne, gleichmäßige Schicht zu erzielen, wodurch der thermische Widerstand auf der Fläche erhöht wird und die Wärmeableitungsfähigkeit sinkt.

Klebend oder nicht klebend – Paste oder Pad?

Es gibt viele verschiedene wärmeleitende Materialien, und die richtige Auswahl hängt von den Produktionsanforderungen und dem Auftragsdesign ab, sowie wesentlichen Leistungsfaktoren, die erzielt werden müssen. Beispielsweise hängt die Auswahl zwischen einem klebenden oder nicht klebenden Material davon ab, ob der Kühlkörper durch das Wärmeleitmaterial fixiert werden muss. In diesem Fall wäre eine klebende Masse die richtige Wahl. Eventuell kann auch eine Masse erforderlich sein, die fest ist (die sich also nicht bewegt). Hier kann ein Wärmeleitpad gewählt werden. Dieses bietet den zusätzlichen Vorteil, dass es zur einfacheren Verarbeitbarkeit auf Maß geschnitten werden kann.

Bei beiden Optionen wird jedoch die Schnittstellenschicht dicker, was den thermischen Durchgangswiderstand erhöhen kann. Ein geeigneter Kompromiss wird dann aus den Leistungsanforderungen der jeweils gewählten Masse und dem Verständnis der Auftragsbedingungen gebildet.

Maximierung des Wärmeübergangs über einen großen Temperaturbereich.

Temperaturänderungen sind bei wärmeableitenden Anwendungen die Norm, da die meisten Geräte ein- und ausgeschaltet werden bzw. unterschiedlichen Energiebedarfen unterliegen. Darüber hinaus können schwankende Umgebungstemperaturänderungen im Gerät zu Extremen führen– beispielsweise in Automobilanwendungen: Sie müssen auch dann funktionieren, wenn sie außerhalb üblicher Umgebungstemperatur ein- und ausgeschaltet werden.

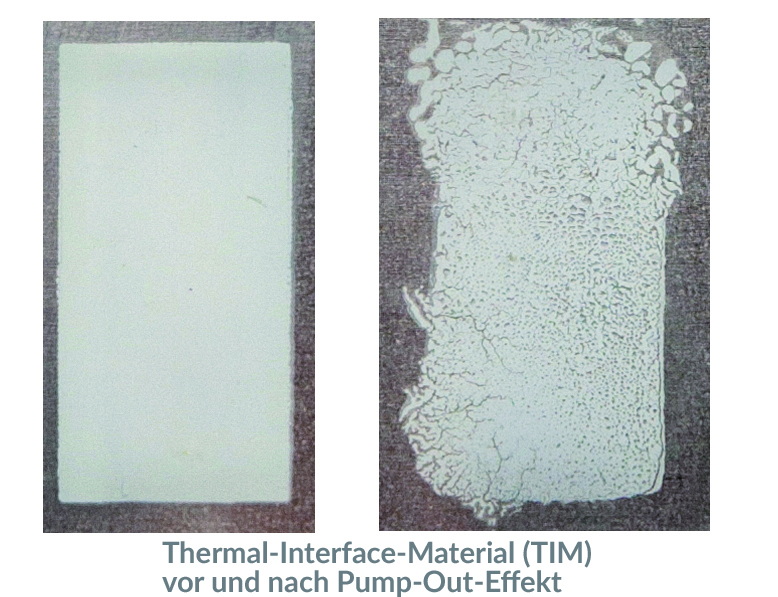

Daher ist es wichtig, dass das gewählte Wärmeleitmaterial innerhalb der für das Gerät definierten Grenztemperaturen funktioniert und auch unter sich ändernden Bedingungen die gleiche Leistung erbringt. Ein typisches Problem ist der sogenannte Pump-Out-Effekt. Minimale Dimensionsveränderungen der Schnittstellensubstrate können dazu führen, dass sich ein nicht aushärtendes Wärmeleitmaterial im Laufe der Zeit bewegt. Die Fähigkeit eines TIM, diesen Belastungen standzuhalten, verbessert die Leistung des Geräts über die gesamte Betriebsdauer und hängt vom Spalt zwischen den Schnittstellen sowie von der Art und Menge des aufgetragenen TIM ab.

Bei erheblichen Temperaturauswirkungen, sollte der Einsatz von Phase-Change Materialien in Betracht gezogen werden. Diese sind nicht aushärtende, nicht klebende Produkte, die bei Überschreitung ihrer Phasenwechseltemperatur in einen weicheren Materialzustand übergehen. Die Eigenschaften dieser Materialien führen dazu, dass sie sich an die Konturen der Schnittstelle anpassen können und einen wesentlich geringeren thermischen Widerstand als ein aushärtendes Material aufweisen. Gleichzeitig wird der Pump-Out-Effekt minimiert, welcher bei nicht härtenden Materialien auftreten kann. Es sollte jedoch berücksichtig werden, dass wenn ein Phase-Change Material in einem Gerät verwendet wird, indem die Betriebstemperatur unter der Phasenwechseltemperatur liegt, das Material fest bleibt und nicht den erwünschten geringen thermischen Widerstand bieten kann.

Umgebungsbedingungen – Ist ein Schutz erforderlich?

Neben Temperaturänderungen sind eventuell auch andere Umgebungsfaktoren zu berücksichtigen. Ein Wärmeleitmaterial oder Gap-Filler muss auch gegen andere Umgebungsbedingungen beständig sein, wie z. B. hohe Feuchtigkeit, Salznebel, korrosive Gase, usw. Dabei ist es wichtig, schon in der Entwicklungsphase zu berücksichtigen, ob solche externen Faktoren Auswirkungen auf die Leistungsfähigkeit der Wärmeleitpaste haben können. Da ein Wärmeleitmaterial normalerweise in einer sehr dünnen Schicht zwischen zwei Substraten aufgetragen wird, ist es in der Regel weitestgehend vor harschen Bedingungen geschützt, ein Gap-Filler könnte jedoch anspruchsvolleren Umgebungen ausgesetzt werden. In diesem Fall könnte es ratsam sein, einen Gap-Filler durch ein Material zu ersetzen, das einen umfangreichen Schutz bietet, wie z. B. ein wärmeleitendes Gießharz.

Wie werden Wärmeleitmaterialien aufgetragen?

Die Auftragungsmethode hängt vom gewählten Produkttyp ab. Bei aushärtenden und nicht aushärtenden Produkten kann ein Siebdruckverfahren oder eine automatische Dosierung angewendet werden, der einzige Unterschied liegt hier in der Verarbeitungszeit des aushärtenden Materials. Wird das Material beispielsweise schnell handtrocken, ist es für ein Schablonen- bzw. Siebdruckverfahren eher ungeeignet, da das ausgehärtete Material die Maschen des Siebes blockieren kann. In den meisten Fällen muss bei dem Einsatz von TIM und Gap-Fillern eine Mindestmenge an Material aufgetragen werden, um eine optimale Wärmeableitung sicherzustellen. Bei einem TIM muss eine uniforme und vollständige Abdeckung der Schnittstelle sichergestellt werden. Gap-Filler müssen so aufgetragen werden, dass Lufteinschlüsse vermieden werden, da Luft ein schlechter Wärmeleiter ist und einen zusätzlichen Hitzestau verursachen kann.

Soll ein Gießharz verwendet werden, muss meist die gesamte Leiterplatte abgedeckt werden. Bei der verwendeten Harzmenge muss darauf geachtet werden, dass das gewünschte Schutzniveau erreicht, das zusätzliche Gewicht und Volumen durch das Harz jedoch so gering wie möglich gehalten wird.

Ich hoffe, dass diese Tipps Ihnen als nützliche Einführung in die Welt der thermischen Managementmaterialien dienen können. In meinem nächsten Beitrag werde ich das Thema thermisches Management weiter vertiefen.