Wärmemanagement ist eine kritische Komponente in der Designphase eines jeden elektronischen Geräts. Die Berücksichtigung des Wärmemanagements zu einem möglichst frühen Zeitpunkt im Designprozess führt zu einem zuverlässigeren und kostengünstigeren Endprodukt. Im Electrolube-Blog wirft Jade Bridges diesen Monat einen erneuten Blick auf beliebte Themen im Bereich der Entwärmumg. Wie können Sie zum Beispiel sicher sein, dass Ihr Wärmemanagementprozess ein Erfolg war? Jade geht auch der Frage nach, was passiert, wenn Geräte überhitzen, sowie die Vorteile von thermischen Gap-Fillern und wie man am besten das sogenannte Auspumpen vermeidet. Das thermische Management spielt eine wichtige Rolle beim Schutz elektronischer Schaltungen. Lassen Sie uns daher einige dieser Schlüsselbereiche genauer untersuchen und Praktiken diskutieren, die ein besseres Wärmemanagement gewährleisten.

Woher weiß ich, ob mein Wärmemanagement erfolgreich ist?

Bei der Auswahl eines Wärmeleitmaterials gibt es so viel zu beachten, dass ein Fehler die Zuverlässigkeit einer elektronischen Baugruppe beeinträchtigen und ihre Lebenserwartung verkürzen kann. Kein Druck! Wenn Sie also denken, dass Sie es richtig gemacht haben, wie können Sie dann ganz sicher sein, dass Ihr Entwärmungsprozess erfolgreich war? Entscheidend ist, dass das Produkt unter realen Bedingungen getestet wurde, um zu sehen, wie es sich unter der Hitze verhält. Dies gibt den Entwicklern und Ingenieuren die Möglichkeit, das Design zu ändern, bevor es auf den Markt kommt und alle notwendigen Änderungen vorzunehmen, um die funktionale Integrität und Betriebszuverlässigkeit des Produkts zu erhalten. Eine Evaluierung der thermischen Leistung in allen Phasen des Design-Zyklus wird alle Probleme aufdecken, sie frühzeitig ans Licht bringen und so dazu beitragen, einen kostspieligen Teardown auf Systemebene zu vermeiden. Die Kriterien für die Bewertung des Erfolgs Ihres Wärmemanagementprozesses sind eigentlich recht einfach und umfassen 3 Faktoren, die Sie berücksichtigen müssen. Wenn Sie Folgendes prüfen, prüfen und prüfen können: 1) Verbesserte Effizienz der Wärmeübertragung, 2) Reduzierter thermischer Widerstand und 3) Beobachtung einer niedrigeren Temperatur um die wärmeerzeugende Komponente/das Gerät herum; Dann können Sie Ihren Wärmemanagementprozess beruhigt als Erfolg betrachten!

Was kann schlimmstenfalls passieren, wenn ein Gerät überhitzt?

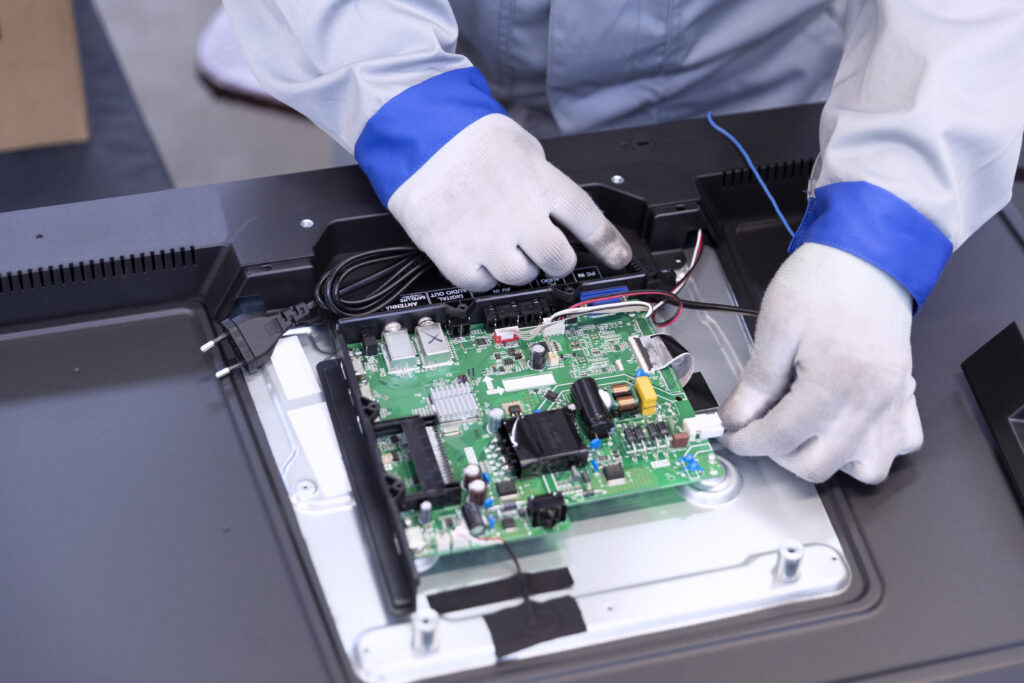

Die zunehmende Miniaturisierung in der Elektronik bedeutet, dass Probleme mit der Wärmeableitung immer wichtiger werden. Ein effektiveres Wärmemanagement führt oft zu einer höheren Zuverlässigkeit und Lebenserwartung der Geräte. Unzureichendes Wärmemanagement führt ganz einfach zu einer Überhitzung, die durch verschiedene Faktoren verursacht werden kann und in deren Folge ein elektronisches Bauteil einer übermäßigen Hitze ausgesetzt wird. Zum Beispiel werden elektronische Geräte der Unterhaltungselektronik wie tragbare Laptops und Smartphones immer anfälliger für Überhitzung. Das liegt daran, dass die Abmessungen dieser Geräte immer kleiner und kompakter werden. Genauer gesagt, müssen die Hersteller von elektronischen Komponenten aufgrund der steigenden Nachfrage nach kleineren Geräten viel mehr auf noch kleinerem Raum unterbringen.

Bei Überhitzung ist ein Ausfall des Bauteils typisch. Betrachtet man ein wärmeproduzierendes elektronisches Bauteil isoliert, so steigt seine Temperatur während des Betriebs so lange an, bis die im Gerät produzierte Wärme gleich der an die Umgebung abgegebenen Wärme ist und das Gerät ein Gleichgewicht erreicht hat. Die Geschwindigkeit der Wärmeabgabe eines heißen Objekts wird in etwa durch das Newton’sche Abkühlungsgesetz bestimmt; dieses besagt, dass die Geschwindigkeit der Wärmeabgabe proportional zur Temperaturdifferenz zwischen dem Körper und der Umgebung ist. Mit steigender Temperatur des Bauteils nimmt der Wärmeverlust zu. Wenn der Wärmeverlust pro Sekunde gleich der pro Sekunde im Bauteil erzeugten Wärme ist, hat das Gerät seine Gleichgewichtstemperatur erreicht. Diese Temperatur kann so hoch sein, dass sie die Lebensdauer des Bauteils erheblich verkürzt oder sogar zum Ausfall des Geräts führt. Im schlimmsten Fall überhitzt ein ganzes Gerät. Dies wirkt sich in der Folge auf benachbarte Materialien aus, und es muss bedacht werden, wie diese Materialien reagieren werden, wenn die Temperaturen das maximal mögliche Niveau erreichen. Thermomanagement-Produkte sind die ideale Lösung für dieses Szenario. Ein ähnlicher Ansatz kann auf eine komplette Schaltung oder ein Gerät angewendet werden, das wärmeerzeugende Einzelkomponenten enthält.

Was genau ist ein Gap-Filler?

Bei einem Gap Filler handelt es sich um ein Material, das für höhere Dicken als ein Standardmaterial für thermische Schnittstellen ausgelegt ist. Es kann bei einem Spalt von 300µm bis zu einigen mm verwendet werden. Ein Gap-Filler besitzt eine gute Wärmeleitfähigkeit, behält aber auch bei diesen höheren Dicken seine Stabilität bei und gewährleistet so eine gute Wärmeübertragung über die gesamte Lebensdauer des Produkts. Thermische Gap-Filler werden häufig für mobile Anwendungen und Touchscreens verwendet. Produkte wie die GF400-Reihe von Electrolube sind jedoch extrem anpassungsfähig und können in einer Vielzahl von Anwendungen eingesetzt werden, in der Leiterplattenbestückung, bei diskret gehausten elektronischer Komponenten, bis hin zur Automobilelektronik, einschließlich HEV- und NEV-Batterien, Leistungselektronik, LEDs und faseroptischen Telekommunikationsgeräten. Gap Filler sind typischerweise weich und nachgiebig für Anwendungen mit geringer Belastung und lassen sich aufgrund ihrer niedrigen Viskosität leicht dosieren. Sie bieten auch eine hohe Wärmeleitfähigkeit und ihr Elastomer mit niedrigem E-Modul verhindert das Auspumpen, was mich praktischerweise zu meinem nächsten Punkt führt.

Wie vermeide ich das Auspumpen und was sind die möglichen Folgen dieses Phänomens?

Die meisten Geräte durchlaufen im Allgemeinen irgendeine Form des thermischen Zyklus, selbst wenn es sich nur um das Ein- und Ausschalten des Geräts handelt. Bei Temperaturänderungen dehnen sich alle Materialien im Gerät bis zu einem gewissen Grad aus oder ziehen sich zusammen, abhängig von der Temperatur, die das Gerät im Betrieb erreicht, und letztlich auch von den Temperaturen, die die einzelnen Komponenten erreichen. Der Wärmeausdehnungskoeffizient variiert von Bauteil zu Bauteil, so dass Kontraktion und Ausdehnung unterschiedlich schnell erfolgen können, was negative Auswirkungen wie z. B. Auspumpen zur Folge hat.

Um dieses Problem zu überwinden, wird ein Produkt benötigt, das während thermischer Schock-Zyklen stabil ist. Pump-Out kann auftreten, wenn ein Bauteil – z. B. ein IGBT – Temperaturänderungen ausgesetzt ist, die zu einer relativen Bewegung zwischen seiner Basisplatte und dem Kühlkörper führen, zwischen denen eine nicht aushärtende Wärmeleitpaste aufgetragen wurde. Diese Bewegung kann dazu führen, dass solche Pasten aus dem Spalt des thermischen Übergangs gequetscht oder herausgepumpt werden, wodurch die Wärmeübertragungsleistung verringert wird. Um das Problem des Herauspumpens anzugehen, ist es zunächst wichtig, die gegebenen Bedingungen und Materialien zu verstehen. Temperaturextreme und die Geschwindigkeit der Temperaturänderung sind wichtige Faktoren, die die Wahl des Materials für die thermische Schnittstelle bestimmen; wenn zum Beispiel die Betriebstemperaturen wahrscheinlich zwischen -50°C und 200°C liegen, wäre eine Wärmeleitpaste auf Silikonbasis die bevorzugte Option. Zusätzlich zu diesen Temperaturerwägungen können die verwendeten Materialien einen Einfluss auf das Wärmeleitmaterial haben, insbesondere im Hinblick auf den Abstand zwischen dem Gerät und seinem Kühlkörper – auch bekannt als Schichtdicke des thermischen Übergangs. Während Interface-Materialien mit minimaler Dicke aufgetragen werden sollten, um einen geringen thermischen Widerstand zu erreichen, kann die resultierende Schichtdicke auch durch die “Rauhigkeit” und den Abstand der Flächen beeinflusst werden, d. h. durch die Oberflächen der Komponenten und des Kühlkörpers an der Schnittstelle. Wenn ein nicht aushärtendes thermisches Schnittstellenmaterial aufgrund von Abstandsüberlegungen/Materialien dicker aufgetragen wird, ist der Pump-out-Effekt umso größer.

Welche potenziellen Probleme gibt es im Zusammenhang mit Temperaturschocks und der Leistungsfähigkeit des Wärmeleitmaterials?

Wie oben beschrieben, kann ein Wärmemanagementprodukt an einer Schnittstelle durch den Auspump-Effekt beeinträchtigt werden. Dies führt dazu, dass sich das Produkt bewegt und möglicherweise Luft in die Schnittstelle eindringt. Durch eine ungleichmäßige Oberfläche des Wärmemanagementmaterials können sich Hot Spots bilden und die Wärmeableitung wird beeinträchtigt. Wenn ein ausgehärtetes Produkt verwendet wird, muss die Flexibilität dieses Materials in der Lage sein, den Änderungen des Ausdehnungskoeffizienten aller verschiedenen beteiligten Materialien standzuhalten. Das ausgehärtete TIM sollte während des Thermoschock-Zyklus nicht reißen oder die Haftung an den Kontaktflächen verlieren.

Phase-Change-Materialien eignen sich aus einer Reihe von Gründen hervorragend für die Kühlung elektronischer Baugruppen. Sie bieten einen effizienten Wärmeübergang, zusammen mit einer verbesserten Leistung bei Thermoschockzyklen und einem größeren Schutz vor dem Auftreten von Temperaturspitzen. Dies aufgrund ihrer Fähigkeit, thermische Energie (latente Wärme) während des Phasenwechselprozesses zu speichern und abzugeben. Als Alternative zu herkömmlichen thermischen Pasten werden die neuen Phase-Chanhe-Materialien, sobald sie über ihre Phasenwechseltemperatur erhitzt werden, zu hochgradig thixotropen Flüssigkeiten, die eine ebenso gute Leistung wie eine Wärmeleitpaste erbringen, diesen aber oft überlegen sind. Die Konsistenz und Leistung dieser neuen Materialien vermeidet mögliche Anwendungs- und Migrationsprobleme, die mit Wärmeleitpasten verbunden sein können.

Bei der Auswahl von Wärmeleitmaterialien und/oder Anwendungstechniken sollten Sie sich immer von einem Experten beraten lassen. Wenn Sie Fragen zum Wärmemanagement haben, sprechen Sie uns bitte an. Unser globales technisches Support-Team steht Ihnen jederzeit zur Seite und hilft Ihnen, das richtige Produkt und damit die einfachste Anwendungsmethode für dieses Produkt zu finden. Egal wie groß die Herausforderung auch sein mag, unser Ziel ist es, unseren Kunden einen rationellen Produktionsprozess und eine effiziente Wärmeübertragung sowohl bei der Erstanwendung als auch bei der Endnutzung zu gewährleisten. Wir freuen uns über Herausforderungen. Wenn Sie also ein spezielles Problem mit dem Wärmemanagement haben, kontaktieren Sie bitte unser Support-Team per E-Mail oder Chat.