Arten von Schutzlacken

Lacke können anhand ihrer chemischen Zusammensetzung kategorisiert werden. Jede Option hat individuelle günstige Eigenschaften für unterschiedliche Betriebsumgebungen von Leiterplatten. Die am weitesten verbreiteten Materialien basieren traditionell auf Lösungsmitteln. Sie haben unter anderem folgende Vorteile:

- Einfache Verarbeitung und Beschichtung

- Problemlose Anpassung der Viskosität

- Eignung für verschiedene Beschichtungsmethoden

- Kundenspezifische Beschichtung und Aushärtung

Acryllacke

Acryllacke kombinieren einen günstigen Preis mit guten Umweltschutzeigenschaften. Sie bleiben transparent und sind beständig gegen Nachdunkeln und Hydrolyse bei langfristigen äußeren Einflüssen. Sie sind jedoch nur eingeschränkt lösungsmittelbeständig und eignen sich daher zur Nachbearbeitung, aber nicht für Anwendungen, bei denen es auf chemische Widerstandsfähigkeit ankommt.

Wichtige Eigenschaften

- Acrylbeschichtungen bieten eine gute Flexibilität und Rundumschutz

- Sie sorgen für exzellenten Schutz gegen Feuchtigkeit und Salznebel

- Sie sind einfach aufzutragen und zu entfernen und trocknen bei Raumtemperatur schnell über Lösungsmittelverdunstung

- Sie haben einen großen Betriebstemperaturbereich

- Sie haften hervorragend auf vielen verschiedenen Trägermaterialien

Polyurethanlacke

Im Gegensatz zu Acryllacken bieten Polyurethanlacke eine hervorragende Chemikalienbeständigkeit und exzellenten Schutz vor rauen Umgebungsbedingungen. Sie behalten auch bei sehr geringen Temperaturen ihre Flexibilität. Wie Acryllacke sind sie sehr flexibel und in einem großen Betriebstemperaturbereich einsetzbar.

- Gute Flexibilität, sogar bei geringen Temperaturen

- Hervorragende Chemikalienbeständigkeit

- Polyurethanlacke können mit Spezialprodukten (CCRG) entfernt werden

- Sehr gute Abriebbeständigkeit

Hybridlacke

Für Hybridlacke wird eine Mischung aus Basischemikalien verwendet. Daraus können sich viele verschiedene Beschichtungsoptionen ergeben und der Lack kann an die Anforderungen spezieller Anwendungen angepasst werden.

Die Schutzlacke der Reihe SCC3 von Electrolube sind Harze auf Polyurethanbasis, die mit Silikon versetzt werden, um die hohe Temperaturbeständigkeit des Harzes zu verbessern. Diese Beschichtungen haben viele Vorteile gegenüber herkömmlichen Materialien und lassen sich, da sie lösungsmittelbasiert sind, außerdem problemlos auftragen. Die Lacke der Reihe SCC3 bieten viele Leistungsvorteile, ohne die Probleme von standardmäßigen Silikonlacken, wie Silikonmigration und die Effekte von Siloxanen mit geringem Molekulargewicht, aufzuweisen.

- Extrem großer Einsatztemperaturbereich

- Einfach aufzutragen

- Sehr hohe Chemikalienbeständigkeit

- Kann mit speziellen Lackentfernern (CCRG) nachbearbeitet werden

- Guter Schutz in vielen verschiedenen Umgebungen

Silikon-Schutzlacke

Im Allgemeinen sind Silikone aufgrund ihrer flexibleren Natur die widerstandsfähigsten Schutzlacke gegen hohe und niedrige Temperaturen bzw. Temperaturschwankungen. Diese Lacke bieten ein breites Schutzspektrum in herausfordernden und sich schnell ändernden Umgebungen. Sie sind jedoch weniger beständig gegen Feuchtigkeit und korrosive Gase als andere Schutzlacksysteme.

- Guter Rundumschutz

- Flexibel

- Breiter Betriebstemperaturbereich

- Zulassung nach IEC61086 und IPC-CC-830

- Einfache Verarbeitung

Wasserverdünnbare Lacke

Wasserverdünnbare Lacke – oft auch als wasserbasierte Lacke bezeichnet – härten durch die Verdunstung des Wassers und der enthaltenen Lösungsmittel aus dem System aus. Sie haben einen geringen VOC-Gehalt, da der größte Anteil des Lösungsmittels im System durch Wasser ersetzt wurde. Dies verbessert die Sicherheit des Anwenders und reduziert die Lösungsmittelemissionen drastisch.

- Reduziert den Lösungsmitteleinsatz; verbessert die Sicherheit für Anwender und Umwelt

- Die Produkte von Electrolube sind frei von NMP (N-Methyl-2-pyrrolidon); auch dies sorgt für ein sichereres Produkt

- Die Produkte von Electrolube sind Hybridprodukte, die eine höhere Leistung bieten

- Sie können mit Standardhilfsmitteln aufgetragen werden; Tauch- und Sprühversionen sind erhältlich

- Sie bieten eine hohe Chemikalienbeständigkeit

UV-härtende Lacke

UV-härtende Schutzlacke sind ein weiteres Beispiel für Hybridlacke. In diesem Fall werden oft verschiedene Chemikalienarten verwendet, um ein duales Aushärtungssystem zu erreichen und so Probleme in den Bereichen zu vermeiden, auf die während des Aushärtens kein UV-Licht fällt. UV-härtende Lacke haben die schnellsten Aushärtungszeiten und härten unter UV-Licht in Sekunden. Für Anwendungen mit hohem Durchsatz ist dies sehr vorteilhaft. Alle beschatteten Bereiche härten mit der Zeit über das sekundäre Aushärtungssystem aus. Aufgrund der stark vernetzten Struktur nach der Aushärtung kann es schwierig sein, sie zu entfernen, und in manchen Fällen weisen UV-härtende Lacke bei Temperaturänderungen eine reduzierte Flexibilität auf. Daher müssen sie sorgfältig getestet werden.

- Extrem schnelle Verarbeitungszeiten

- Ein sekundäres feuchtigkeitsbasiertes Aushärtungssystem wird verwendet, um beschattete Bereiche auszuhärten

- Guter Schutz in verschiedenen Umgebungen

- Hervorragende Chemikalienbeständigkeit

- UVCL von Electrolube bietet gute Flexibilität bei häufigen und schnellen Änderungen der thermischen Bedingungen

2K Beschichtungen

2K zweikomponentige Beschichtungsmaterialien folgen einem hybriden Technologieansatz, indem sie die besten Eigenschaften von Gießharzen und Schutzlacken kombinieren. Diese Materialien bieten den besten verfügbaren Schutz, während die Verarbeitbarkeit und Kosteneffizienz eines Schutzlack (im Vergleich zu einer Vergussmasse) erhalten bleibt.

- Hohe Leistungsfähigkeit

- Hoher Schutz unter verschiedensten Umgebungsbedingungen

- Dicker auftragbar als einkomponentige Beschichtungen

- Hervorragender Feuchtigkeitsschutz

Wie werden Schutzlacke aufgetragen?

The application method of a conformal coating is AS important, if not MORE important than the selection of the right material for your application. This is because even the best coating, when applied poorly will not provide the right levels of protection required.

Es gibt vier hauptsächlich verwendete Beschichtungsmethoden für Schutzlacke.

- Pinselbeschichtung

- Tauchbeschichtung

- Selektive maschinelle Beschichtung

- Sprühbeschichtung

Die Produkte sind als Großgebinde, als Aerosoldose und in kleinen Abpackungen erhältlich, weshalb für jede Anwendung neu beurteilt werden sollte, welche Methode und welche Bedingungen am besten geeignet sind. Die empfohlenen Feuchtigkeits- und Temperaturbedingungen für den gewählten Schutzlack sollten sowohl während des Auftragens als auch während des Aushärtens sorgfältig beachtet werden.

Warum kommt es auf die Beschichtungsmethode an?

Warum kommt es auf die Beschichtungsmethode an?

Wenn die falsche Beschichtungsmethode gewählt oder der Lack nicht richtig aufgetragen wird, kann dies einen großen Einfluss auf die Effektivität des Lacks und damit auf die Leistung der Leiterplatte haben.

Pinselbeschichtung

Wie der Name schon sagt, wird bei dieser Methode ein Pinsel verwendet, um den Lack auf die Leiterplatte aufzutragen.

Die Hauptvorteile der Anwendung dieser Beschichtungsmethode sind die höhere Kosteneffizienz bei der Kleinserienfertigung und die problemlose Wählbarkeit der zu beschichtenden Bereiche.

Dennoch raten wir im Allgemeinen von der Pinselbeschichtung ab, da es nicht immer leicht ist, eine gleichmäßige Lackschicht aufzutragen. Dies kann entweder dazu führen, dass der Schutz nicht ausreicht, wenn die Beschichtung zu dünn ist, oder zu Rissen im Lack führen, wenn die Beschichtung zu dick ist (speziell bei Temperatur-Wechselbeanspruchung). Ein weiterer Nachteil dieser Methode ist, dass man nur eine Seite der Leiterplatte auf einmal beschichten kann.

Tauchbeschichtung

Bei dieser Methode wird die ganze Leiterplatte maschinell in den Lack ‚getaucht‘, so dass der Lack problemlos in alle Ritzen und unter die Komponenten gelangen kann. Diese Bereiche werden sonst nur schwierig erreicht.

Die meisten Lacke sind für dieses Verfahren geeignet. Die Tauchbeschichtung erfordert jedoch im Allgemeinen Materialien mit höherer Viskosität/höherem Feststoffgehalt. Lacke, die auf die Umgebung reagieren, wie feuchtigkeitshärtende Lacke, sind schwierig zu verwenden, da der Behälter nicht gegen die Feuchtigkeit in den eingetauchten Leiterplatten geschützt werden kann.

Die Nachteile dieser Methode sind:

Einige Leiterplatten sind aufgrund ihrer Konstruktion unter Umständen nicht geeignet, wenn die Komponenten nahe beieinander liegen.

Eine präzise Maskierung von Anschlüssen und anderen Bereichen, die nicht beschichtet werden dürfen, ist essentiell. Die Maskierung ist oft ein arbeitsintensiver Prozess und produziert 100 % Abfall. Das Material (Flüssigkeit oder Klebeband) muss aufgebracht, getrocknet und entfernt werden. Oft muss der Lack nachgebessert werden, wenn Bereiche während der Demaskierung beschädigt wurden. Anschließend muss das Maskierungsmaterial entsorgt werden. Die Verwendung von kundenspezifischen Gummimasken, die genau an die Form der zu maskierenden Komponenten angepasst sind, kann Zeit sparen, ist aber immer noch ein zusätzlicher Prozess und Mehraufwand, der schwer zu automatisieren ist.

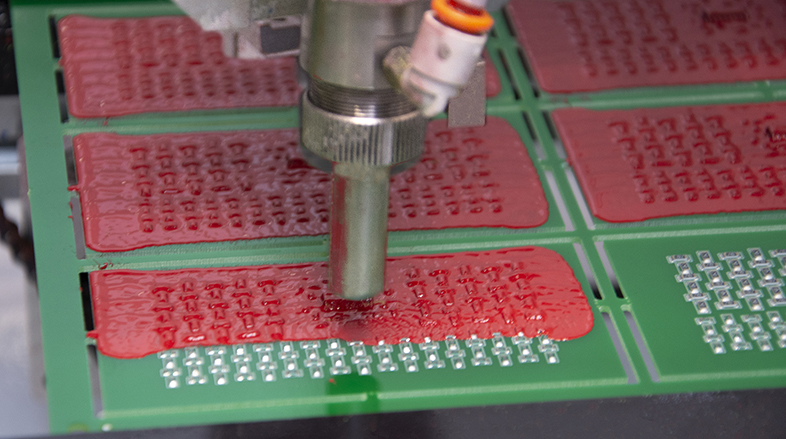

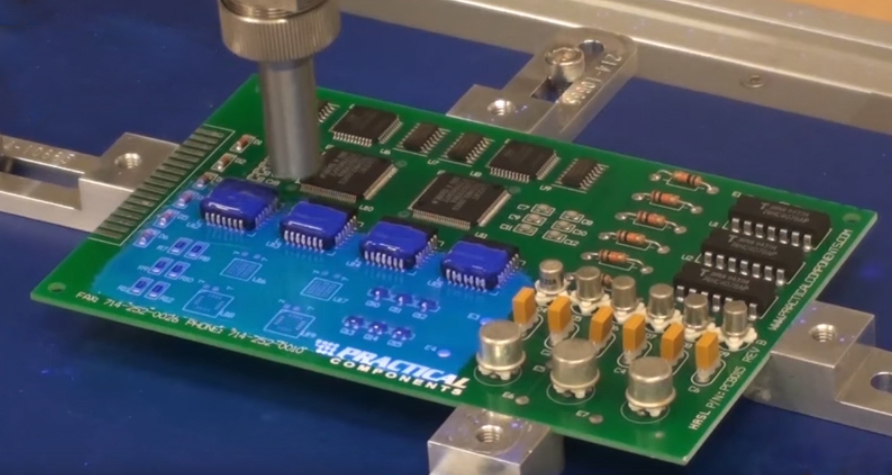

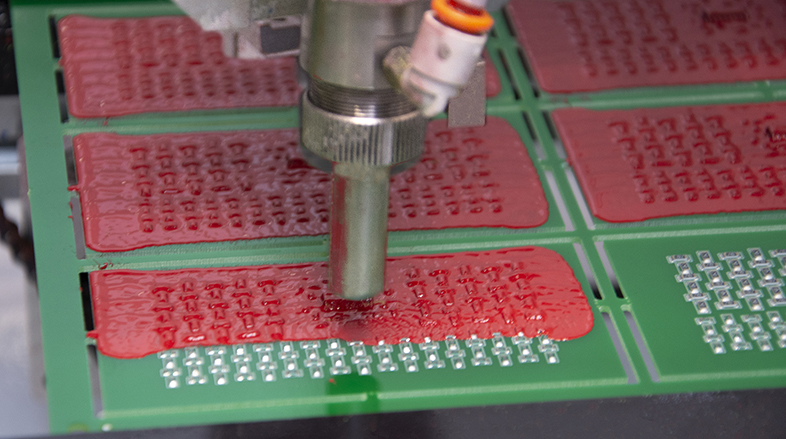

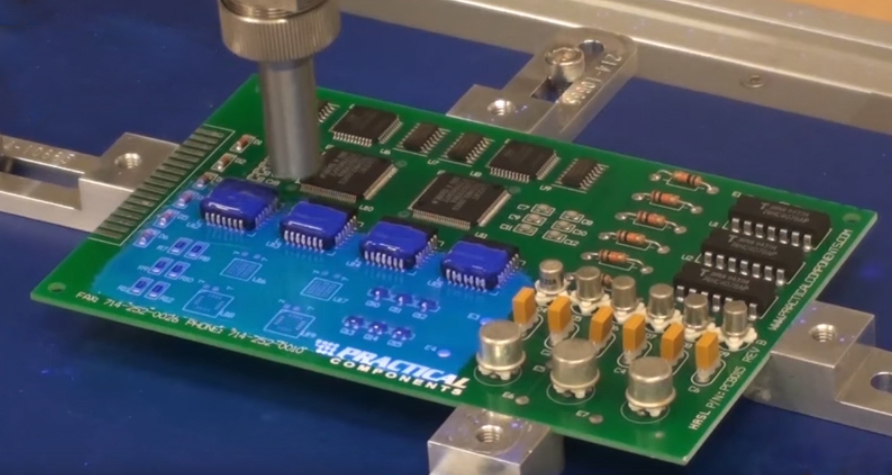

Selektive maschinelle Beschichtung

Die selektive Beschichtung ist eine Methode, bei der man ‚auswählt‘, welchen Teil der Leiterplatte man beschichten möchte. Normalerweise wird für diese Methode eine Maschine verwendet, die so programmiert wird, dass nur die Bereiche beschichtet werden, die man beschichten will.

Diese Methode eignet sich für alle Produktionsebenen und hat gegenüber der Tauchbeschichtung den Vorteil, dass nur eine minimale Maskierung nötig ist. Eignet sich die Leiterplatte gut für die Beschichtung, kann auf eine Maskierung komplett verzichtet werden. Die Beschichtung per Maschine bedeutet außerdem, dass garantiert eine ebene, gleichmäßige und wiederholbare Beschichtung in der empfohlenen Dicke erfolgt. Diese Beschichtungsmethode ist normalerweise schneller und eignet sich für Fertigungslinien und One-Piece-Flow-Produktion.

Der Nachteil dieser Methode ist, dass der Bediener, der die Maschine betreibt, in höherem Grad ausgebildet sein muss. Außerdem ist es nicht immer einfach zu erreichen, dass der Lack unter die Komponenten gelangt. Auch die Programmierung kann zeitintensiv sein und eine Abschaltung der Maschine erfordern, was die Vorteile dieser Methode in Produktionsumgebungen mit geringem Volumen und hoher Produktvarianz mindert. Zusätzlich kann der Lack ‚Fäden ziehen‘ oder milchig werden.

Sprühbeschichtung

Die Sprühbeschichtung ist, wie der Name schon sagt, eine Methode, bei der der Lack auf die Leiterplatte gesprüht wird, normalerweise per Hand in einer Sprühkabine oder mit einer Sprühdose. Der Prozess kann auch, wie bei der selektiven Beschichtung, automatisiert werden.

Es handelt sich um einen der kosteneffizientesten und einfachsten Wege, einen Lack aufzutragen, da die Sprühbeschichtung, wenn nötig, auf dem Tisch erfolgen kann und daher für die Nachbearbeitung oder Reparatur von Gegenständen und kleinen Projekten eine gute Wahl darstellt.

Für diese Beschichtungsmethode kommen die meisten Lacke in Frage. Es ist jedoch eine geringe Viskosität nötig, daher müssen lösungsmittelbasierte Lacke unter Umständen mithilfe der entsprechenden Verdünnungsmittel auf die erforderliche Viskosität verdünnt werden.

Der Nachteil dieser Methode ist, dass zu viel Lack aufgetragen werden kann und Bereiche daher dicker beschichtet werden als empfohlen. Wie bei der maschinellen Sprühbeschichtung kann es auch hier schwierig sein, die Bereiche unter den Komponenten zu erreichen.

Zusätzlich kann der Lack bei dieser Methode leicht ‚Fäden ziehen‘ oder milchig werden

Aushärtung unter Wärme / Aushärtung durch Verdunsten

Lösungsmittelbasierte Schutzlacke härten durch die Verdunstung von Lösungsmitteln aus. Dieser Prozess kann in den meisten Fällen durch den Einsatz von Wärme beschleunigt werden, wodurch jedoch bei falscher Durchführung die Eigenschaften des Lacks beeinflusst werden können und Fehler im Lack entstehen können. Im Fall des silikonbasierten DCA von Electrolube zum Beispiel erreicht man durch die Aushärtung unter Wärme eine zusätzliche Chemikalienbeständigkeit und stark verbesserte Eigenschaften. Ohne die Aushärtung unter Wärme bietet der Lack lediglich einen guten Schutz gegen Feuchtigkeit.

AFA, ein nicht vernetzender, lösungsmittelbasierter Acryllack, erreicht dagegen unabhängig von den Aushärtungsbedingungen dasselbe Schutzniveau. Die Verwendung von Wärme beschleunigt lediglich den Prozess.

UV-härtende Schutzlacke

Bei der UV-härtung wird intensives ultraviolettes Licht verwendet, um eine chemische Reaktion im Lack auszulösen, so dass dieser in den Bereichen, die der UV-Strahlung ausgesetzt sind, praktisch unmittelbar aushärtet. Aufgrund der Dreidimensionalität der meisten Baugruppen wird es fast immer Bereiche geben, die von der UV-Strahlung nicht erreicht werden (z.B. unter Komponenten). Daher ist ein zweiter Aushärtungsmechanismus erforderlich. Feuchtigkeit ist der meistverwendete sekundäre Auslöseprozess, da dafür kein zusätzlicher Prozessschritt erforderlich ist. Trotzdem sind Formulierungen erhältlich, die Wärme verwenden, obwohl die Aushärtungszeiten relativ lang sind (30 min oder mehr) und die Temperaturen ziemlich hoch (>120°C), was die Baugruppe einer zusätzlichen thermischen Ermüdung aussetzt.

UV-härtende Materialien sind beliebt in Umgebungen mit hohem Durchsatz, da die Teile in den meisten Fällen bereits Sekunden nach dem Aushärtungsprozess weiterbearbeitet werden können, was die Herstellungsgeschwindigkeit erhöht und den Umlaufbestand (WIP) reduziert

Feuchtigkeitshärtende Lacke

Feuchtigkeitshärtende Lacke benötigen zur Aushärtung Feuchtigkeit aus der Umgebung. Die Feuchtigkeit in der Atmosphäre kann die Aushärtungsgeschwindigkeit beeinflussen: eine Erhöhung der Feuchtigkeit beschleunigt den Prozess oft. Befeuchter können in konventionelle- und IR-Öfen eingebaut werden, um eine höhere Feuchtigkeit zu erzeugen und diesen Prozess zu beschleunigen. Mit diesen Produkten muss vorsichtig umgegangen werden. Wenn Behälter lange Zeit offen sind, wird die Feuchtigkeit absorbiert und der Lack beginnt auszuhärten.

Im Fall der Tauchbeschichtung kann eine trockene Argondecke über die Oberfläche des Behälters gelegt werden, um dafür zu sorgen, dass der Lack bei der Verarbeitung trocken bleibt.

Normen für Schutzlacke

Die Normen für Schutzlacke bestehen aus einer Reihe von Spezifikationen und Prüfungen, die ein Lack erfüllen bzw. bestehen muss, um für die Verwendung in bestimmten Umgebungen, zum Beispiel für Militär- oder Automobilanwendungen, in Betracht zu kommen.

Die meisten Schutzlacke entsprechen entweder MIL-I-46058C oder erfüllen die Anforderungen der eng verwandten Norm IPC-CC-830B. Zusätzlich können sie durch Underwriters Laboratories entweder als Permanentlack, wofür die Entflammbarkeit des Lacks nach UL94V0 bestimmt wird, oder als Schutzlack, wofür die elektrischen Eigenschaften im Rahmen der Norm UL746E beurteilt werden, anerkannt werden.

Alle diese Prüfungen verlangen, dass eine unbestückte Test-Leiterplatte mit dem jeweiligen Schutzlack beschichtet und verschiedenen Temperatur- und Feuchtigkeitsbedingungen ausgesetzt wird, um die Eigenschaften des Materials zu bestimmen. Während dies durchaus akzeptabel ist, um die potentielle Leistung des Materials einzuschätzen, interessiert den Anwender eher die tatsächliche Schutzwirkung des Lacks in der Einsatzumgebung. Im Rest dieses Artikels geht es um Probleme, die mit der letztendlichen Leistung bei der Verwendung in potentiell korrosiven Umgebungen zusammenhängen.

MIL-I-46058C

Military Insulating Compound – hierbei handelt es sich um eine verbreitete Norm, die in der gesamten Branche für Schutzlackmaterialien eingesetzt wird. Sie gilt zwar seit 1998 nicht mehr für Neuentwicklungen, ist aber eine Norm, die immer noch oft von Auftraggebern aus dem Militärbereich gefordert wird. Der Hauptvorteil von MIL-I-46058C ist, dass diese Norm eine unabhängige Prüfung durch ein vom Militär zugelassenes Labor erfordert (obwohl mindestens ein Hersteller von Schutzlacken ein zugelassenes Prüflabor ist, daher nicht komplett unabhängig!). Das Militär führt eine Liste zugelassener Produkte, die Qualified Product List (QPL), die auf Berichten über erfolgreiche unabhängige Prüfungen basiert.

Def Stan 59/47

Die Norm des britischen Verteidigungsministeriums – ähnlich wie bei MIL-I-46058C handelt es sich um eine Norm, die vom britischen Militär für Lacke verwendet wird, die in High-End-Elektronik zum Einsatz kommt.

IEC 61086

Internationale Elektrotechnische Kommission. Die Anforderungen sind zwar ähnlich wie bei MIL-I-46058C, die Norm basiert aber auf einer Selbstzertifizierung des Lieferanten. Natürlich kann ein unabhängiges Prüflabor genutzt werden, aber die IEC führt keine QPL.

IPC-CC-830B

IPC-CC-830B ist eng verwandt mit MIL-I-46058C und wurde als Alternative zur MIL-Norm eingeführt, als diese für inaktiv erklärt wurde. CC-830 ist eine aktive Spezifikation und wird ständig aktualisiert. Wieder muss kein unabhängiges Prüflabor eingesetzt werden und es wird für diese Spezifikation keine QPL geführt. Von Materialien, die nach MIL-I-46058C zugelassen sind, wird automatisch angenommen, dass sie die Anforderungen von IPC-CC-830B erfüllen.

UL94V0

UL94 bezieht sich auf die Entflammbarkeit oder selbstlöschenden Eigenschaften des Schutzlacks auf einem FR4-Trägermaterial. V-0 ist die höchste Klassifizierung, die erreicht werden kann. Die anderen Kategorien wie V-1 und V-2 bezeichnen Materialien, die für längere Zeit brennen.

UL746E

UL746E besteht zusätzlich zu den Entflammbarkeitsprüfungen von UL94 aus einer Reihe von Beurteilungen des dielektrischen Durchschlags und soll Produkte kennzeichnen, die sicher auf Produkten verwendet werden können, die die UL-Sicherheitsnormen erfüllen. Indem sie die Verwendung von von UL anerkannten Materialien in der Gesamtkonstruktion dokumentieren, können Hersteller es vermeiden, ihr Gerät nach den geltenden UL-Sicherheitsnormen prüfen lassen zu müssen.

Umweltnormen

Hier bei Electrolube glauben wir, dass es in der Verantwortung von uns allen liegt, sowohl individuell als auch als Unternehmen, die Welt, in der wir leben, zu schützen. Unser R&D-Team sucht ständig nach Methoden, um die Umweltbelastung durch uns zu minimieren. Deshalb können wir mehrere bahnbrechende Produkte anbieten.

VOCs – Die Notwendigkeit der Veränderung

Flüchtige Lösungsmittel, die in Schutzlacken zum Einsatz kommen, werden als VOCs (Volatile Organic Compounds) – flüchtige organische Verbindungen – klassifiziert.

Eine solche VOC-Belastung kann vielerlei schädliche Auswirkungen auf die Umwelt haben und Wälder und Pflanzen zerstören.

VOCs tragen zur Bildung von bodennahem Ozon bei.

Darüber hinaus können einige als VOCs eingestufte Substanzen eine reizende Wirkung haben, und eine übermäßige Belastung mit diesen Stoffen kann zu verschiedensten Gesundheitsproblemen führen.

VOC-Definitionen

EPA

EPA (US-Umweltbehörde) „Flüchtige organische Verbindungen (VOC) sind alle Kohlenstoffverbindungen, ausgenommen Kohlenmonoxid, Kohlendioxid, Kohlensäure, Metallcarbide oder Carbonate und Ammoniumcarbonat, die an fotochemischen Reaktionen in der Atmosphäre beteiligt sind.

EU-Richtlinie über Emissionen von Lösungsmitteln

„Jede organische Verbindung mit einem Siedepunkt von höchstens 250°C bei einem Standarddruck von 101,3 kPa.“

Zuvor lautete die Definition der Richtlinie: „Jede organische Verbindung, die bei 20°C einen Dampfdruck von 0,01 kPa oder mehr aufbaut oder unter den jeweiligen Verwendungsbedingungen eine entsprechende Flüchtigkeit aufweist.”

Laut der Internetseite der Europäischen Kommission sind beide Methoden geeignet.

Der „Siedepunktansatz“ wurde für die Richtlinie 2004/42/EG gewählt, weil die Mitgliedstaaten während der Verhandlungen diese VOC-Definition dem „Dampfdruckansatz“ der Richtlinie 1999/13/EG allgemein vorzogen. Der Hauptgrund ist, dass der Siedepunkt einer Substanz leichter ermittelt werden kann (und wahrscheinlich auch mehr Daten verfügbar sind) als ihr Dampfdruck bei Raumtemperatur. Nichtsdestotrotz sind die Ergebnisse der beiden Methoden für verschiedene Substanzen nach dem Kenntnisstand der EU-Kommission in den meisten Fällen identisch.“

Alternativen mit geringem VOC-Anteil

Produkte wie die wasserverdünnbaren Beschichtungen von Electrolube tragen dazu bei, dass das VOC-Niveau auf einem absoluten Minimum gehalten wird – ohne die Leistung zu beeinträchtigen

WBP – Dieses Produkt nutzt die Hybridtechnologie und besitzt die Leistungsmerkmale einer Polyurethanbeschichtung bei gleichzeitiger ausgezeichneter Flexibilität und Lösungsmittelbeständigkeit. WBP ist für die Eintauchbeschichtung gedacht.

WBPs – Dieses Produkt besitzt dieselbe chemische Grundlage wie WBP, wurde jedoch speziell für das Auftragen mittels Sprühen entwickelt.

UVCL – Darüber hinaus fertigt Electrolube Schutzlacke mit alternativen Aushärtetechnologien, wie bei UVCL, einem UV-härtenden Schutzlack der die Verwendung von VOCs vollkommen überflüssig macht.

Electrolube arbeitet kontinuierlich an der Entwicklung „grünerer“ Technologien, die zur Minimierung der Lösungsmittelemissionen und ihrer Umweltauswirkungen beitragen.

REACH

Registration, Evaluation and Authorisation of Chemicals (Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe) – das REACH-System

Detaillierte Informationen

RoHS-Richtlinien

Detaillierte Informationen

Rufen Sie uns an, falls Sie weitere Informationen oder eine Beratung benötigen.

Prüfung von Schutzlacken – Untersuchung und Methodik

Die Anforderungen an Schutzlacke können von Anwendung zu Anwendung unterschiedlich sein. Die wichtigsten Eigenschaften, die ein Schutzlack erfüllen muss, sollten zuerst besprochen werden.

Der ideale Lack sollte eine Kombination bieten aus:

- Guten elektrischen Eigenschaften

- Geringer Feuchtigkeitsdurchlässigkeit

- Guten physikalischen Eigenschaften

- Exzellenter Haftung auf allen Leiterplattenmaterialien

Um sicherzustellen, dass der Lack die gewünschten Eigenschaften aufweist, muss eine Beschichtung unter angemessenen Testbedingungen verschiedenen Umwelteinflüssen ausgesetzt werden, um ihr Leistungsspektrum und ihre Leistungsgrenzen zu ermitteln.

Grundlegende Tests:

- Elektrische Leistung und beschleunigte Feuchtigkeitsprüfung.

Erweiterte Tests:

- Erschwerte Bedingungen, z. B. Salzsprühnebel, extreme Temperaturen oder schnelle Umweltveränderungen.

Electrolube testet alle seine Schutzlacke unter den in diesen Spezifikationen beschriebenen Testbedingungen. Aus diesem Grund erfüllen auch viele andere Beschichtungen aus dem Sortiment die Voraussetzungen dieser Normen. Vollumfängliche Informationen zu den Produkttestergebnissen finden Sie im Produktedatenblatt, abrufbar im Downloadbereich.

Leistungskriterien

Oberflächenwiderstand

Der elektrische Widerstand eines Isoliermaterials, der zwischen zwei Kontakten gemessen wird.

Wenn eine Leiterplatte beschichtet ist, muss sie eine elektrische Resistivität von 1010 Ohm aufweisen, bevor die Umweltprüfungen beginnen. Nach den Prüfungen darf dieser Wert nicht unter 108 Ohm liegen.

Flexibilität

Ein Lack muss eine bestimmte Flexibilität aufweisen, um sicherzustellen, dass alle Bereiche der Leiterplatte ausreichend beschichtet werden, ohne dass beim Aushärten Risse oder Abplatzungen auftreten. So wird außerdem gewährleistet, dass die Leiterplatte bewegt und gehandhabt werden kann, ohne dass der Lack beschädigt wird, und dass eine entsprechende Flexibilität erreicht wird, damit die Leiterplatte sich ausdehnen und schrumpfen kann.

- Bei der Prüfung wird ein Kupferstreifen beschichtet und um einen Biegedorn mit 3 mm Durchmesser gebogen.

Der Lack darf keine Risse bilden oder sich vom Trägermaterial lösen.

Haftung

Ohne ausreichende Haftung an der Leiterplatte bietet der Lack keinen umfassenden Schutz. Die Gitterschnittprüfung ist eine einfache, aber effektive Art, die Haftung eines Schutzlacks an herkömmlichen Leiterplattenmaterialien zu testen.

- Mit einem Spezialwerkzeug werden senkrecht versetzt in beiden Richtungen Linien in den Lack geritzt, so dass ein Gittermuster entsteht. Anschließend wird ein Klebeband auf den Gitterschnittbereich geklebt und vorsichtig abgezogen.

Dann wird der Lack überprüft, um zu sehen, ob sich die entstandenen Quadrate vom Trägermaterial gelöst haben.

Umwelttests

Die Umwelttests sind von entscheidender Bedeutung, um festzustellen, dass das erforderliche Schutzniveau erreicht wird. Die finalen Einsatzbedingungen sollten nachgestellt oder beschleunigt nachempfunden werden – es ist jedoch darauf zu achten, dass die beschleunigten Tests wirklich für den Vergleich mit den späteren Nutzungsbedingungen geeignet sind:

- Luftfeuchtigkeits- und Salzsprühnebeltests

- Temperatur-Wechselbeanspruchung, Temperaturschock und Alterung

- Diese Parameter werden je nach Bedarf entweder einzeln oder in Kombination miteinander getestet

Umwelt-Wechselbeanspruchung

Basierend auf den UL746-Testmethoden kann auch das folgende Profil zur Umwelt-Wechselbeanspruchung verwendet werden:

- 24 Stunden in Wasser getaucht, gefolgt von

- 24 Stunden bei 105°C, gefolgt von

- 96 Stunden bei einer relativen Luftfeuchtigkeit (RH) von 90% und 35°C, gefolgt von

- 8 Stunden bei -70°C – Ende des Zyklus

- 3 Zyklen

Feuchtigkeitsprüfungen

Feuchtigkeit ist wahrscheinlich einer der offensichtlichsten Gründe für die Korrosion einer Leiterplatte, da Feuchtigkeit aus der Atmosphäre mit metallischen Bauteilen und Anschlüssen von Komponenten auf der Leiterplatte reagieren kann. Feuchtigkeitsprüfungen werden für Schutzlacke durchgeführt, um sicherzustellen, dass der Widerstand gegenüber dieser Feuchtigkeit aufrecht erhalten bleibt.

Salznebelprüfungen

Salznebelprüfungen sind für alle Leiterplatten wichtig, die in einer Umgebung eingesetzt werden, in der Salz vorkommt. Ein offensichtliches Beispiel dafür ist eine Meeresumgebung, wie bei Schiffselektronik. Die Kombination aus Salz und Wasser ist eine hochkorrosive Kombination. Daher ist ein entsprechender Schutz unerlässlich.

Schadgasprüfung

Bei der Schadgasprüfung werden Leiterplatten gemäß BS EN 60068-2-60 – Methode 1 – einem Gasgemisch ausgesetzt, das Schwefelwasserstoff und Schwefeldioxid enthält.

Anhand des Oberflächenwiderstands (SIR) wurde die Leistung der einzelnen Beschichtungen in dieser Umgebung ermittelt:

Elektrische Prüfung

Die Beurteilung der elektrischen Eigenschaften ist für alle Schutzlacke von wesentlicher Bedeutung. Zu den typischen Testverfahren gehören:

- Durchschlagsfestigkeit

- Dielektrizitätskonstante

- Verlustfaktor

- Oberflächenwiderstand

- Vergleichszahl der Kriechwegbildung (Comparative Tracking Index / CTI)

Wasserbad

Das vollständige Eintauchen in Wasser ist ein sehr hartes Testverfahren für Schutzlacke. Die meisten Beschichtungen können dem Bad für einen kurzen Zeitraum standhalten. Zieht sich der Test jedoch über einen längeren Zeitraum hin, können sich eventuelle Probleme zeigen.

- Die beschichteten Platten wurden für sieben Tage eingetaucht. Anschließend wurden die Ergebnisse des Oberflächenwiderstands miteinander verglichen.

- Für ein dauerhaftes oder häufiges Eintauchen in Wasser empfehlen wir die Gießharze von Electrolube.

Lösungsmittelbeständigkeit

Während ihrer Lebensdauer kommt eine bestückte Leiterplatte in Kontakt mit einer Anzahl unterschiedlicher Lösungsmittel, in der Atmosphäre der Arbeitsumgebung oder in direkten Kontakt.

Die Lösungsmittelbeständigkeitstests können gemäß IEC 61086-2 durchgeführt werden. Die Leistungsfähigkeit der Beschichtung hängt größtenteils davon ab, welche Lösungsmittel beim Test verwendet werden.

Temperatur-Wechselbeanspruchung / Temperaturschock

Temperaturänderungen kommen in verschiedener Intensität aufgrund von Änderungen der Betriebs- oder Umgebungstemperatur in den meisten Elektronikanwendungen vor.

Wenn man zum Beispiel an ein Auto denkt, das im Winter angelassen wird, kann das stehende Auto in Europa bis zu -40°C kalt sein. Läuft der Motor, erhöht sich die Temperatur ziemlich schnell auf ungefähr 100°C (abhängig vom Fahrzeug). Diesen Prozess macht das Fahrzeug über seine Lebensdauer unter Umständen tausende mal durch. Daher ist es wichtig, die Produkte einer Temperatur-Wechselbeanspruchungsprüfung oder der extremeren Temperaturschockprüfung (sofortige rapide Änderung der Temperatur) zu unterziehen, um sicherzustellen, dass der Lack sein Schutzniveau beibehält.

Beispiel für eine Temperatur-Wechselbeanspruchungsprüfung:

Es wurde ein Temperaturwechselprofil gemäß IEC 60068-2-14 erstellt:

- -55°C bis +125°C, jeweils 25 Minuten bei jeder Temperatur

- Geschwindigkeit der Temperaturänderung: 12°C/min

- 20 Zyklen

Mit Schutzlack beschichtete Platten aus Zinn, Kupfer, Aluminium und FR4 wurden der Wechselbeanspruchung unterzogen und anschließend auf Haftfestigkeit (nach BS EN ISO 2409) und Biegsamkeit (3 mm-Biegedorn – IPCTM 650 2.4.5.1) getestet. Alle Schutzlacke von Electrolube haben diesen Test auf den oben genannten Trägermaterialien bestanden.

Beispiel für eine Temperaturschockprüfung:

Ein Temperaturschock ist einer Temperatur-Wechselbeanspruchung ähnlich, aber in einem viel kürzeren Zeitraum – Electrolube hat kürzlich ein neues Gerät für Temperaturschockprüfungen erworben. Bei den ersten Prüfungen, die wir durchgeführt haben, konnte eine Temperaturdifferenz von 190°C in unter einer Minute mit dieser Vorrichtung realisiert werden.

UV-Beständigkeit

Electrolube hat die Witterungsbeständigkeit verschiedener Schutzlacke getestet. Die Tests entsprachen ISO 4892, Teil 3, Zyklus 1: „Kunststoffe – Künstliches Bestrahlen oder Bewittern in Geräten“ und wurden mit einem „QUV SE Accelerated Weathering Tester“ für beschleunigte Bewitterung durchgeführt. Nach einer Beanspruchung von 1000 Stunden zeigten die Ergebnisse, dass die Acrylschutzlacke AFA, APL, und HPA von Electrolube eine außergewöhnlich gute Beständigkeit gegen UV-Licht besitzen und ihre Klarheit während der gesamten Testdauer beibehalten haben.

Die Intensität der Belastung variiert je nach dem geografischen Standort, und deshalb ist es wichtig, für Ihre Region die richtige beschleunigte Beanspruchungszeit zu ermitteln. Dieser Test entspricht z. B. ungefähr einer Witterungsbeständigkeit von vier Jahren in einem typischen nordeuropäischen Klima.

Auswahl des Lacks: Überlegungen

Wie wird die Betriebsumgebung der Leiterplatte aussehen?

Lacke werden aufgetragen, um die Leiterplatte in ihrer Betriebsumgebung vor Korrosion zu schützen. Es ist also wichtig, die Fähigkeit des Lacks, die Leiterplatte vor ihrer Umgebung zu schützen, zu beachten. Die Hauptfragen, die man sich stellen sollte, sind:

- Welchem Temperaturbereich ist die Leiterplatte ausgesetzt?

- Wie schnell ändert sich die Betriebstemperatur (siehe Temperaturschock)

- Wie viel Feuchtigkeit kommt in der Betriebsumgebung der Leiterplatte vor?

- Muss Kondensation berücksichtigt werden?

- Ist die Umgebung salzhaltig?

- Befindet sich die Leiterplatte unter Wasser?

- Welche Lösungsmittel kommen vor?

- Wie viel UV-Licht (Tageslicht) ist die Leiterplatte ausgesetzt?

Der Schutzlack muss für die Verwendung unter den erforderlichen Betriebsbedingungen geeignet sein. Auf der Grundlage verschiedener interner und externer Tests, die gemäß den internationalen Normen durchgeführt wurden, werden entsprechende technische Daten zur Verfügung gestellt. Außerdem muss im Rahmen von Tests sichergestellt werden, dass die Beschichtung während der gesamten Verwendungsdauer alle notwendigen Eigenschaften behält. Der Grund dafür ist, dass sich die Bedingungen je nach dem Material und der Bauweise der Leiterplatten unterscheiden.

Weitere Informationen zu den Prüfungen, die bezüglich der oben genannten Fragen durchgeführt werden, finden Sie im Abschnitt ‚Prüfung von Schutzlacken‘

Zusätzlich zu den Leistungsmerkmalen des ausgehärteten Lacks spielt das Beschichtungsverfahren eine wichtige Rolle für den Erfolg des Einsatzes. Während des Auswahlverfahrens sollten daher folgende Punkte beachtet werden:

- Zur Verfügung stehende Aushärtungszeit

- Maximal mögliche Aushärtungstemperatur

- Menge der zu produzierenden Leiterplatten

- Verfügbare Zykluszeit oder Taktzeit

- Bestehende Beschichtungsanlage oder neues Verfahren?

Was sind die elektrischen Anforderungen?

Schutzlacke bilden eine schützende, isolierende Schicht. Der am häufigsten getestete elektrische Parameter ist der Oberflächenwiderstand (Surface Insulation Resistance / SIR). Dieser Wert wird oft gemessen, bevor und nachdem die Leiterplatte beschichtet bzw. einer rauen Umgebung ausgesetzt wird bzw. wurde. Was gewährleisten soll, dass die Beschichtung kontinuierlich den erforderlichen Isolationsgrad liefert. Der Schutzlack sollte außerdem eine hohe Durchschlagsfestigkeit besitzen. Das erforderliche Minimum kann anhand des Leiterbahnabstands und der Spannungsdifferenz zwischen benachbarten Leiterbahnen ermittelt werden.

Wie wird der Aufbau der Leiterplatte aussehen?

Bei der Konstruktion der Leiterplatte sollte berücksichtigt werden, wo sich diejenigen Komponenten befinden, die nicht beschichtet werden sollen. Eine selektive Sprühbeschichtung oder eine abziehbare Schutzmaske kann dabei helfen, die Beschichtung dieser Bereiche zu vermeiden. Alternativ kann mit Gelmaterial ein „Damm“ gebildet werden, der die Beschichtung eingrenzt und Kapillareffekte vermeidet, durch die der Lack auf unerwünschte Stellen, z. B. Stecker, gelangt. Ein weiterer Aspekt, der berücksichtigt werden sollte, ist, wie eng die Komponenten beieinander liegen. Wenn kein ausreichender Abstand zwischen den Komponenten besteht, kann dies dazu führen, dass der Lack den Spalt überbrückt, statt sich der Leiterplatte korrekt anzupassen. Dies kann verschiedene Folgen haben, zum Beispiel, dass der Lack zu dick wird und Risse bildet oder dass Taschen unter dem Lack entstehen, wo sich Lösungsmittel sammeln, diese später verdunsten und sich dann Hohlräume bilden in denen sich Feuchtigkeit sammeln und mit der Zeit Korrosion verursachen kann.

Sind Nacharbeiten und Reparatur erforderlich?

Falls die Baugruppe reparaturfähig sein soll, ist von vornherein daran zu denken, dass es später möglich sein muss, die Beschichtung leicht wieder zu entfernen. Das Sortiment von Electrolube umfasst Produkte zur effizienten Entfernung von Schutzlacken, einschließlich lösungsmittelfester Lacke.

Entfernung von Schutzlack

Electrolube bietet viele ergänzende Produkte an, die bei der Entfernung des Lacks helfen. Sehen Sie sich dazu bitte diesen Bereich der Website an, sowie die TDS-Anleitung.

Wie hoch ist die geplante Produktionsmenge?

Die Produktionsmenge hat Auswirkungen auf viele andere Überlegungen, die in diesen Artikeln erwähnt werden. Am offensichtlichsten sind dabei die Beschichtungsmethode und die Aushärtungszeiten. Die automatisierte Beschichtung wird zum Beispiel für die Massenproduktion bevorzugt eingesetzt, während sich die Sprühbeschichtung per Hand für kleine Mengen eignet.

Wie sieht am Ende das Gehäuse aus?

Die Montage der Leiterplatte an ihrem Einsatzort kann aus verschiedenen Gründen Auswirkungen auf die Effektivität des Lacks haben – zum Beispiel ist der Einfluss der Umgebung bei einem offenen Gehäuse größer als bei einem komplett geschlossenen. Ob die Leiterplatte horizontal oder vertikal eingebaut ist, ist ebenfalls sehr wichtig. Wenn möglich, sollte sie vertikal eingebaut werden, um zu vermeiden, dass sich Feuchtigkeit aufgrund von Kondensation auf der Leiterplatte sammelt.